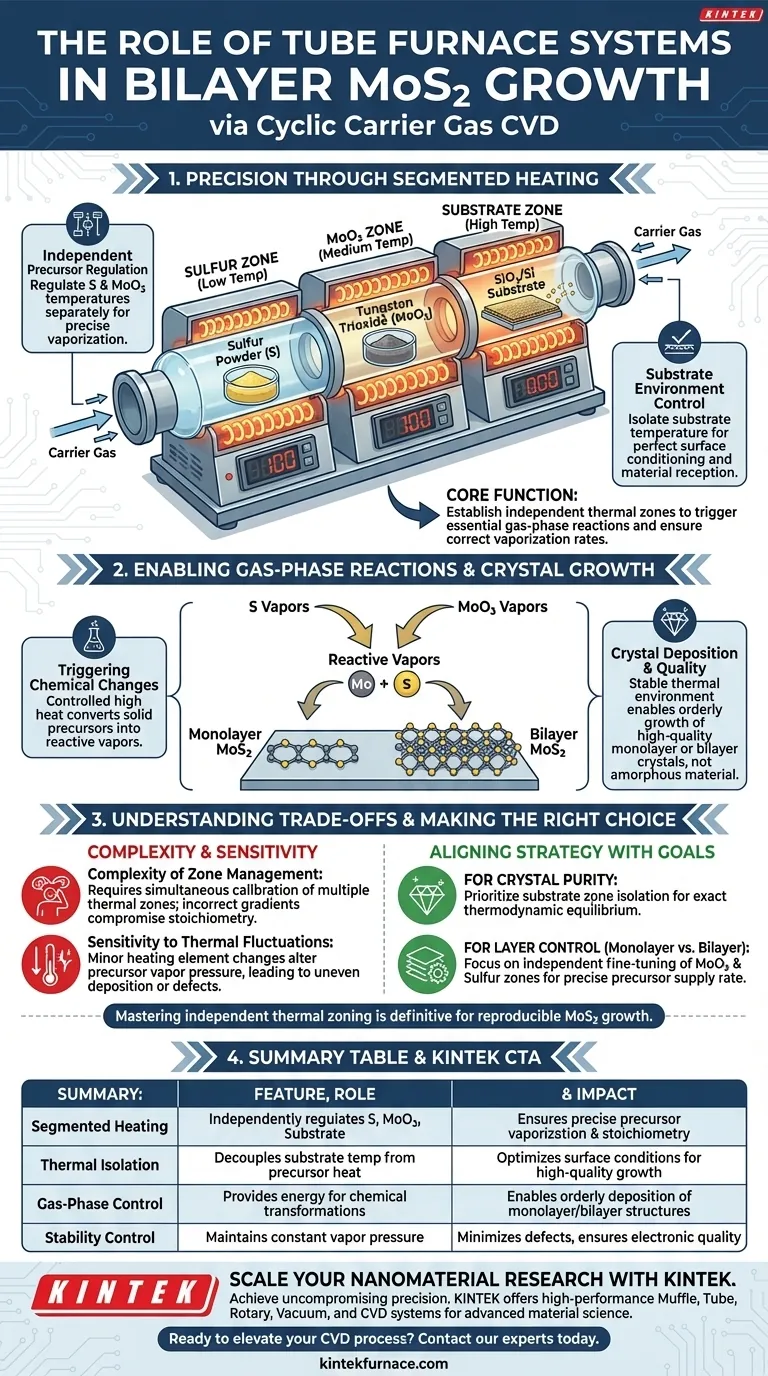

El sistema de horno de tubo actúa como el motor térmico preciso para el proceso de síntesis. Proporciona el entorno de alta temperatura estrictamente controlado necesario para el crecimiento del disulfuro de molibdeno (MoS2). Su función principal es utilizar el control de temperatura segmentado para regular de forma independiente las condiciones térmicas del precursor de trióxido de tungsteno (MoO3), el polvo de azufre (S) y el sustrato objetivo.

La función principal del horno de tubo es establecer zonas térmicas independientes que desencadenen reacciones químicas esenciales en fase gaseosa. Esta segmentación garantiza que los precursores se vaporicen a las velocidades correctas para depositar cristales monocapa o bicapa de alta calidad sobre sustratos de SiO2/Si.

Precisión a través del calentamiento segmentado

Regulación independiente de precursores

El éxito del crecimiento de MoS2 bicapa depende del manejo simultáneo de diferentes materiales. El horno de tubo utiliza control de temperatura segmentado para gestionar esta complejidad.

Te permite regular la temperatura del precursor de trióxido de tungsteno (MoO3) por separado del polvo de azufre (S). Esto es fundamental porque estos materiales tienen puntos de vaporización y perfiles de reactividad muy diferentes.

Control del entorno del sustrato

Más allá de los precursores, el horno mantiene una zona térmica distinta para el propio sustrato.

Al aislar la temperatura del sustrato, el sistema garantiza que la superficie de SiO2/Si esté perfectamente acondicionada para recibir el material depositado. Esta independencia evita que las condiciones del sustrato sean dictadas únicamente por el calor necesario para vaporizar los precursores.

Habilitación de reacciones en fase gaseosa

Desencadenamiento de cambios químicos

El horno no se limita a calentar materiales; facilita una transformación química. Las altas temperaturas controladas desencadenan reacciones químicas específicas en fase gaseosa.

Este entorno térmico convierte los precursores sólidos en vapores reactivos. Sin esta entrada de energía precisa, los precursores permanecerían inertes o reaccionarían de forma impredecible.

Deposición y calidad de los cristales

El papel final del horno es facilitar la deposición ordenada del material.

Al mantener un entorno térmico estable, el sistema permite el crecimiento de cristales de alta calidad. Este control es lo que permite la formación específica de estructuras monocapa o bicapa en lugar de material amorfo o a granel.

Comprensión de las compensaciones

Complejidad de la gestión de zonas

Si bien el control de temperatura segmentado ofrece precisión, introduce una complejidad significativa en la configuración.

Debes calibrar múltiples zonas térmicas simultáneamente. Si el gradiente de temperatura entre la zona de azufre y la zona de MoO3 no está optimizado, la estequiometría del cristal de MoS2 final se verá comprometida.

Sensibilidad a las fluctuaciones térmicas

La dependencia de las reacciones en fase gaseosa hace que el proceso sea muy sensible a la inestabilidad térmica.

Incluso las fluctuaciones menores en los elementos calefactores del horno pueden alterar la presión de vapor de los precursores. Esto puede provocar una deposición desigual o defectos en la estructura bicapa, lo que reduce la calidad electrónica del material.

Tomar la decisión correcta para tu objetivo

Para lograr los mejores resultados con un sistema CVD de horno de tubo, debes alinear tu estrategia térmica con tus objetivos de materiales específicos.

- Si tu enfoque principal es la pureza del cristal: Prioriza el aislamiento preciso de la zona del sustrato para garantizar que la superficie de SiO2/Si esté en el equilibrio termodinámico exacto para una deposición limpia.

- Si tu enfoque principal es el control de capas (monocapa vs. bicapa): Concéntrate en el ajuste fino independiente de las zonas de MoO3 y azufre para controlar estrictamente la velocidad de suministro de precursores a la reacción.

Dominar la zonificación térmica independiente de tu horno es el paso definitivo hacia un crecimiento reproducible de MoS2.

Tabla resumen:

| Característica | Papel en la síntesis de MoS2 | Impacto en el material final |

|---|---|---|

| Calentamiento segmentado | Regula de forma independiente las zonas de S, MoO3 y sustrato | Garantiza la vaporización precisa de precursores y la estequiometría |

| Aislamiento térmico | Desacopla la temperatura del sustrato del calor de los precursores | Optimiza las condiciones de la superficie para el crecimiento de cristales de alta calidad |

| Control de fase gaseosa | Proporciona energía para transformaciones químicas | Permite la deposición ordenada de estructuras monocapa o bicapa |

| Control de estabilidad | Mantiene una presión de vapor constante de los reactivos | Minimiza los defectos y garantiza la consistencia de la calidad electrónica |

Escala tu investigación de nanomateriales con KINTEK

Logra una precisión inquebrantable en tu síntesis de MoS2. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento adaptados para la ciencia de materiales avanzada. Ya sea que necesites hornos de laboratorio estándar o soluciones de alta temperatura totalmente personalizables, nuestros sistemas proporcionan el control térmico segmentado esencial para el crecimiento de cristales monocapa y bicapa.

¿Listo para mejorar tu proceso CVD? Contacta a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para tus necesidades de investigación únicas.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué rango de temperatura operan los hornos de tubo CVD estándar? Desbloquee la precisión para su deposición de materiales

- ¿Qué opciones de personalización están disponibles para los hornos de tubo CVD? Adapte su sistema para una síntesis de materiales superior

- ¿Cómo se procesan las películas de nitruro de boro hexagonal (h-BN) mediante hornos tubulares de CVD? Síntesis de precisión para materiales 2D

- ¿Cómo puede la integración de hornos de tubo CVD con otras tecnologías beneficiar la fabricación de dispositivos? Desbloquee procesos híbridos avanzados

- ¿Cuáles son las características clave de los sistemas de horno tubular de CVD? Desbloquee la deposición de películas delgadas de precisión