En resumen, un horno de tubo CVD estándar suele operar a temperaturas de hasta 1200°C. Este rango se adapta a una amplia variedad de procesos comunes de deposición de materiales. Sin embargo, el alcance operativo completo de la tecnología CVD se extiende mucho más allá, con sistemas especializados capaces de superar los 1900°C para aplicaciones avanzadas.

La clave es que "estándar" y "especializado" definen dos clases distintas de hornos CVD. Comprender los requisitos térmicos específicos de su material es el primer paso crítico para seleccionar el equipo correcto, ya que las capacidades y los costos varían drásticamente entre estas clases.

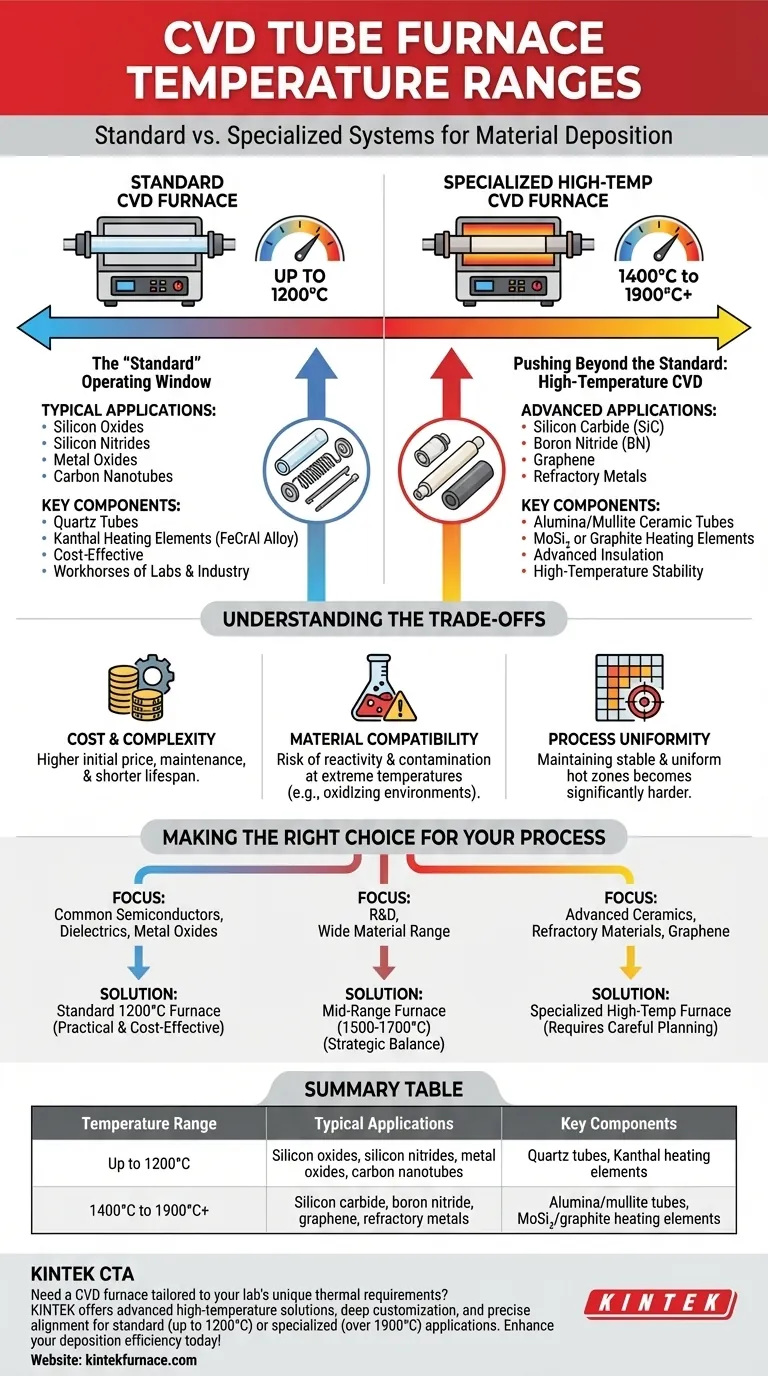

La ventana operativa "estándar"

La mayoría de los procesos de deposición química de vapor se realizan en hornos que se consideran estándar en la industria. Esta ventana operativa se define por materiales comunes y una ingeniería rentable.

El punto de referencia de 1200°C

La mayoría de los hornos de tubo CVD disponibles en el mercado están diseñados con una temperatura máxima de funcionamiento de 1200°C.

Este rango de temperatura es suficiente para depositar muchas de las películas delgadas más utilizadas, incluidos óxidos de silicio, nitruros de silicio, varios óxidos metálicos y ciertos materiales a base de carbono como los nanotubos de carbono.

Por qué 1200°C es un límite común

Esta temperatura no es arbitraria. Representa un umbral práctico de ingeniería y ciencia de materiales.

Los hornos que operan hasta 1200°C pueden usar tubos de cuarzo como cámara de reacción y elementos calefactores de Kanthal (aleación de FeCrAl). Ambos son materiales fiables, bien conocidos y relativamente económicos, lo que convierte a estos hornos en los caballos de batalla tanto de los laboratorios de investigación como de la producción industrial.

Más allá del estándar: CVD de alta temperatura

Para materiales que requieren condiciones de formación más extremas, es necesaria una clase diferente de horno. Estos sistemas están diseñados específicamente para la estabilidad y el control a alta temperatura.

El reino de los materiales especializados

La deposición de materiales de alto rendimiento como carburo de silicio (SiC), nitruro de boro (BN), grafeno y ciertos metales refractarios requiere temperaturas muy por encima del estándar de 1200°C.

Estos procesos a menudo exigen energía térmica en el rango de 1400°C a más de 1900°C para lograr las reacciones químicas y las estructuras cristalinas deseadas.

La tecnología para el calor extremo

Alcanzar estas temperaturas requiere un cambio fundamental en el diseño del horno. Los tubos de cuarzo se reemplazan por cerámicas de alúmina o mullita de alta pureza, y los elementos calefactores estándar se cambian por materiales como disilicuro de molibdeno (MoSi₂) o grafito.

Estos sistemas también exigen aislamiento más avanzado, controladores de potencia y sistemas de enfriamiento para gestionar las cargas térmicas extremas de manera segura y precisa.

Comprensión de las ventajas y desventajas

Elegir un horno de alta temperatura introduce consideraciones significativas más allá del precio de compra inicial. Estos sistemas no son una mejora universal, sino una herramienta especializada para un trabajo específico.

Costo y complejidad

Los hornos de alta temperatura son significativamente más caros de adquirir, operar y mantener. Los componentes especializados, desde los elementos calefactores hasta los tubos cerámicos, tienen un costo más alto y, a menudo, una vida útil más corta que sus contrapartes estándar.

Compatibilidad de materiales y contaminación

A temperaturas extremas, los propios componentes del horno pueden volverse reactivos. Por ejemplo, los elementos calefactores de grafito pueden no ser adecuados para procesos en una atmósfera oxidante. La elección de los materiales del horno se convierte en una parte crítica del diseño del proceso para evitar reacciones no deseadas y la contaminación de la película final.

Uniformidad del proceso

Mantener una zona caliente estable y uniforme se vuelve exponencialmente más difícil a medida que aumentan las temperaturas. Lograr el control térmico preciso necesario para la deposición de películas uniformes y de alta calidad en un sustrato grande es un desafío de ingeniería significativo en sistemas de alta temperatura.

Tomar la decisión correcta para su proceso

Su decisión debe estar impulsada por los requisitos específicos del material que pretende depositar.

- Si su enfoque principal son los semiconductores, dieléctricos u óxidos metálicos comunes: Un horno estándar que opere hasta 1200°C es la solución más práctica y rentable.

- Si su enfoque principal son las cerámicas avanzadas, los materiales refractarios o el grafeno de alta calidad: Debe invertir en un horno de alta temperatura especializado y planificar cuidadosamente las complejidades operativas asociadas.

- Si su enfoque principal es la I+D con una amplia gama de materiales potenciales: Un horno de rango medio (por ejemplo, hasta 1500-1700°C) puede ofrecer un equilibrio estratégico entre una capacidad ampliada y un costo manejable.

En última instancia, alinear la capacidad térmica del horno con sus necesidades específicas de proceso es la base del éxito de la deposición química de vapor.

Tabla resumen:

| Rango de temperatura | Aplicaciones típicas | Componentes clave |

|---|---|---|

| Hasta 1200°C | Óxidos de silicio, nitruros de silicio, óxidos metálicos, nanotubos de carbono | Tubos de cuarzo, elementos calefactores de Kanthal |

| 1400°C a más de 1900°C | Carburo de silicio, nitruro de boro, grafeno, metales refractarios | Tubos de alúmina/mullita, elementos calefactores de MoSi₂/grafito |

¿Necesita un horno CVD adaptado a los requisitos térmicos únicos de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluyendo hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, garantizamos una alineación precisa con sus necesidades experimentales, ya sea para procesos estándar de hasta 1200°C o aplicaciones especializadas que superan los 1900°C. Contáctenos hoy para mejorar la eficiencia de su deposición de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?