En resumen, el procesamiento de materiales en un horno de tubo de vacío implica colocar una muestra dentro de un tubo sellado, eliminar el aire para crear un vacío o llenarlo con un gas específico, y luego calentarlo a una temperatura precisa. Este entorno controlado es clave para prevenir reacciones químicas no deseadas, como la oxidación, que de otro modo ocurrirían a altas temperaturas al aire libre.

El propósito fundamental de un horno de tubo de vacío no es solo calentar materiales, sino hacerlo dentro de una atmósfera altamente controlada. Al eliminar gases reactivos como el oxígeno, permite procesos de alta temperatura que serían imposibles en un entorno normal, asegurando la pureza del material y posibilitando transformaciones químicas específicas.

Los componentes principales y sus funciones

Comprender el proceso comienza por conocer las partes clave del horno y lo que hace cada una. El sistema está diseñado para la contención, el control atmosférico y el calentamiento preciso.

El tubo de proceso

La muestra se coloca dentro de un tubo de proceso, que suele ser de cuarzo para temperaturas de hasta unos 1200°C o de un cerámico como el corindón (alúmina) para temperaturas más altas. Este tubo actúa como la cámara sellada para el experimento.

Las bridas de sellado

Para crear un ambiente hermético, se unen bridas de sellado de acero inoxidable a los extremos del tubo. Estas bridas contienen puertos para conectar el sistema de vacío y las entradas de gas, asegurando que la atmósfera interna permanezca aislada.

El sistema de vacío

Se conecta una bomba de vacío a uno de los puertos de la brida. Su única función es evacuar el aire del interior del tubo, eliminando oxígeno, nitrógeno y otros gases reactivos.

Control de gas y atmósfera

Las bridas también cuentan con una entrada de aire reservada. Esto se utiliza no para dejar entrar aire, sino para introducir gases específicos, como gases inertes como el argón o el nitrógeno, para crear una atmósfera controlada y sin vacío cuando sea necesario.

Los elementos calefactores

El horno en sí contiene elementos calefactores de resistencia eléctrica que rodean el tubo de proceso. No tocan directamente el tubo, sino que irradian calor, lo que permite aumentos de temperatura graduales, uniformes y precisamente controlados.

El ciclo de procesamiento paso a paso

La operación sigue una secuencia lógica, desde la preparación de la muestra hasta el producto final enfriado. Cada paso es fundamental para lograr el resultado deseado.

Paso 1: Carga y sellado

Primero, los materiales se colocan cuidadosamente dentro del tubo de proceso. Luego, el tubo se inserta en el horno y las bridas de sellado se sujetan firmemente en ambos extremos para hacer que la cámara sea hermética.

Paso 2: Creación de la atmósfera

Este es el paso más crítico. La bomba de vacío se activa para eliminar todo el aire del tubo sellado, creando un ambiente de vacío. Alternativamente, la cámara puede purgarse y luego llenarse con un gas de proceso específico.

Paso 3: Calentamiento preciso

Usando el controlador del horno, el usuario establece la temperatura objetivo y la velocidad de calentamiento. Los elementos calefactores del horno comienzan a calentar gradualmente el exterior del tubo, lo que a su vez calienta la muestra en el interior.

Paso 4: Tiempo de permanencia y transformación

El material se mantiene a la temperatura objetivo durante un período específico, conocido como "tiempo de permanencia". Durante esta fase, tiene lugar el proceso previsto, como la sinterización, el recocido o la deposición química de vapor.

Paso 5: Enfriamiento controlado

Una vez que el tiempo de permanencia ha terminado, los elementos calefactores se apagan. El horno se enfría a una velocidad controlada, a menudo mientras se mantiene el vacío o la atmósfera especial para evitar la oxidación o el choque térmico durante la fase de enfriamiento. Las muestras solo se retiran una vez que el horno ha vuelto a una temperatura segura.

Comprensión de las compensaciones y consideraciones clave

Aunque es potente, un horno de tubo de vacío requiere una operación cuidadosa. Las decisiones que tome impactan directamente en el éxito de su proceso.

Material del tubo vs. temperatura

El material de su tubo de proceso determina su temperatura máxima de funcionamiento. El cuarzo es común y rentable, pero está limitado a unos 1200°C. Para temperaturas más altas, debe usar tubos cerámicos más caros como la alúmina o la mullita.

Vacío vs. gas inerte

Un vacío profundo es ideal para prevenir todas las reacciones atmosféricas y lograr la mayor pureza. Sin embargo, el procesamiento bajo un flujo de gas inerte (como el argón) puede mejorar la uniformidad de la temperatura y evitar que ciertos elementos de su muestra se evaporen bajo vacío.

Velocidades de calentamiento y enfriamiento

Los cambios rápidos de temperatura pueden causar choque térmico, agrietando el tubo de proceso o la propia muestra, especialmente con materiales frágiles como cerámicas y vidrio. Siempre use velocidades de calentamiento y enfriamiento graduales para garantizar la integridad de sus materiales y equipos.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina cómo debe abordar el proceso.

- Si su enfoque principal es lograr la máxima pureza: Priorice la creación del vacío más profundo posible con su sistema de bomba para eliminar prácticamente todos los contaminantes reactivos.

- Si su enfoque principal es una reacción superficial específica (por ejemplo, nitruración): Su objetivo es utilizar el sistema de entrada de gas para hacer fluir un gas reactivo específico sobre su muestra a una temperatura y presión controladas.

- Si su enfoque principal es la mejora estructural (por ejemplo, recocido de metales): Concéntrese en un control preciso de la temperatura y, lo que es más importante, una velocidad de enfriamiento lenta y controlada para lograr la estructura cristalina deseada.

En última instancia, un horno de tubo de vacío le permite controlar la relación fundamental entre el calor y la atmósfera, desbloqueando el procesamiento avanzado de materiales.

Tabla resumen:

| Paso | Acción | Propósito |

|---|---|---|

| 1. Carga y sellado | Colocar la muestra en el tubo, sellar con bridas | Crear una cámara hermética para una atmósfera controlada |

| 2. Creación de la atmósfera | Evacuar el aire o introducir gas inerte | Prevenir la oxidación y permitir reacciones específicas |

| 3. Calentamiento preciso | Ajustar la temperatura y la velocidad mediante el controlador | Lograr un calentamiento uniforme para la transformación del material |

| 4. Tiempo de permanencia | Mantener a la temperatura objetivo | Permitir que ocurran procesos como la sinterización o el recocido |

| 5. Enfriamiento controlado | Enfriar gradualmente bajo vacío o gas | Evitar el choque térmico y mantener la integridad del material |

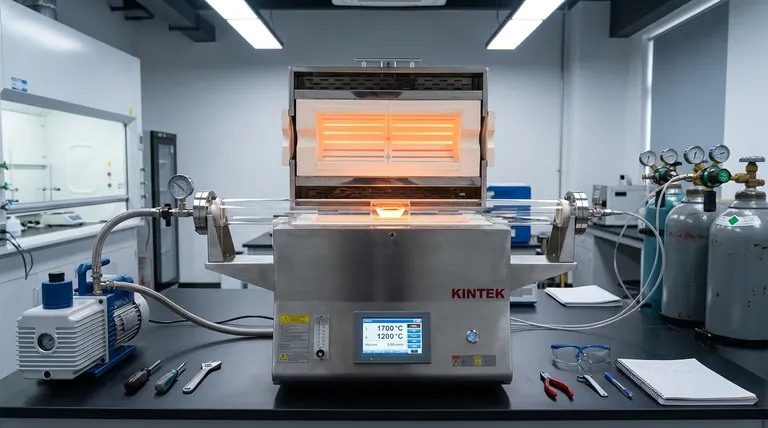

¡Desbloquee el procesamiento avanzado de materiales con las soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de vacío avanzados, hornos de mufla y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, como sinterización, recocido y deposición química de vapor. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad