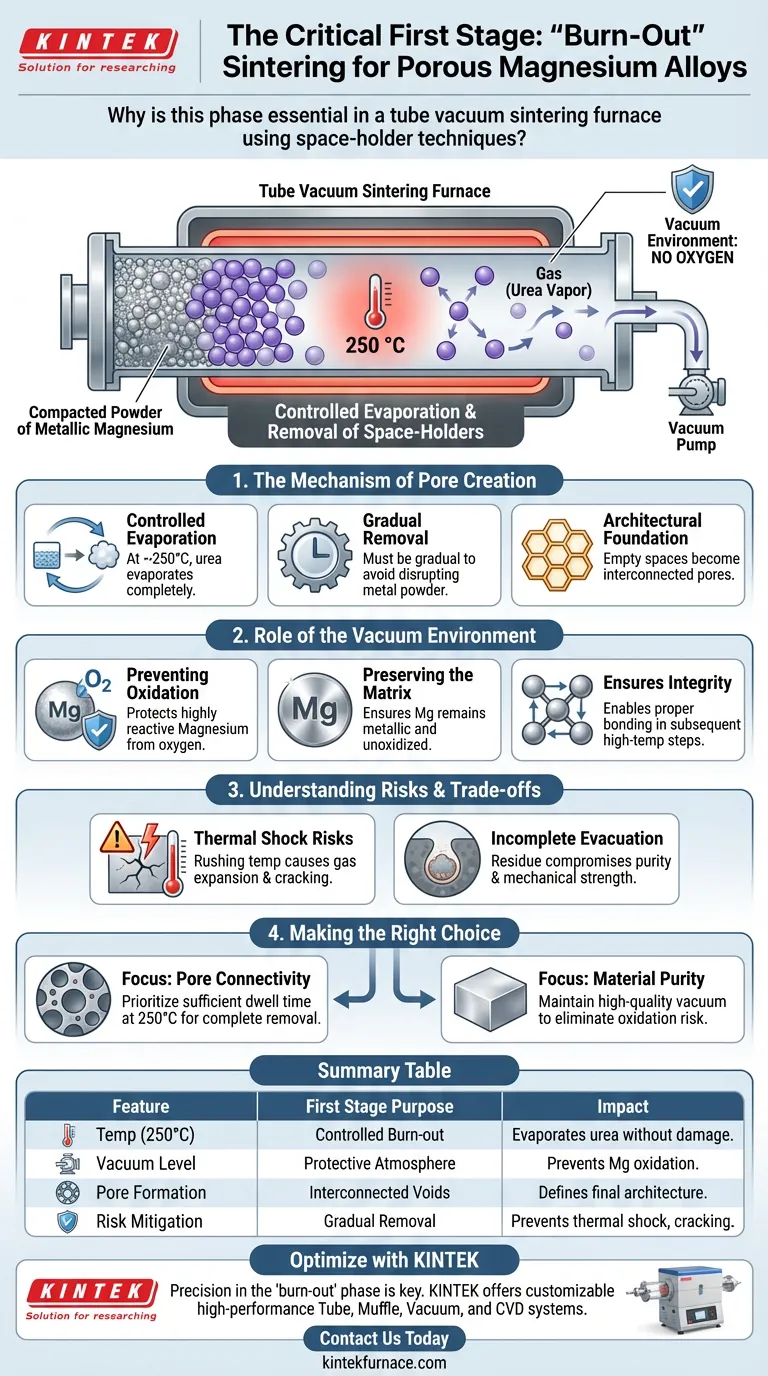

La primera etapa de sinterización es la fase crítica de "desbaste", esencial para la formación estructural. Está diseñada específicamente para eliminar los agentes espaciadores, como la urea, mediante evaporación controlada a temperaturas más bajas, como 250 °C. Esto crea la estructura de poros interconectados necesaria mientras se emplea vacío para proteger la matriz de magnesio altamente reactiva de una oxidación severa.

Al separar eficazmente la formación de poros de la unión final del metal, esta etapa evita que el magnesio se oxide y asegura que el espaciador se evacúe por completo.

El Mecanismo de Creación de Poros

Evaporación Controlada

El objetivo principal de esta etapa inicial es facilitar el cambio de fase del espaciador. A temperaturas alrededor de 250 °C, los agentes como la urea se evaporan.

Eliminación Gradual

Este proceso debe ser controlado y gradual. Si el agente se evapora demasiado rápido, puede perturbar el polvo de metal circundante.

Fundamento Arquitectónico

A medida que la urea abandona el sistema, crea vacíos específicos. Estos espacios vacíos se convierten en los poros interconectados que definen las características porosas del material.

El Papel del Entorno de Vacío

Prevención de la Oxidación

El magnesio es un metal extremadamente reactivo, especialmente cuando se calienta. Sin un entorno protector, reaccionaría agresivamente con el oxígeno.

Preservación de la Matriz

El entorno de vacío es innegociable durante esta fase. Asegura que, mientras se elimina la urea, el polvo de magnesio permanezca metálico y sin oxidar.

Garantía de Integridad Estructural

Si ocurriera oxidación en esta etapa, las partículas de magnesio desarrollarían capas de óxido. Estas capas impedirían una unión adecuada durante la posterior sinterización a alta temperatura.

Comprensión de los Riesgos y Compensaciones

Riesgos de Choque Térmico

Esta etapa requiere una estricta regulación de la temperatura. Acelerar a temperaturas más altas antes de que el espaciador se elimine por completo puede causar una rápida expansión de gas, agrietando el delicado material.

Evacuación Incompleta

Si la presión de vacío es insuficiente o el tiempo a 250 °C es demasiado corto, pueden quedar residuos del espaciador. Esta contaminación compromete la pureza y la resistencia mecánica de la aleación final.

Tomando la Decisión Correcta para su Objetivo

Para asegurar el éxito de su proyecto de aleación de magnesio poroso, priorice los parámetros específicos de esta primera etapa.

- Si su enfoque principal es la Conectividad de los Poros: Asegúrese de que el tiempo de permanencia a 250 °C sea suficiente para permitir la evacuación completa y suave de todo el contenido de urea.

- Si su enfoque principal es la Pureza del Material: Mantenga un vacío de alta calidad durante toda la fase de evaporación para eliminar cualquier riesgo de oxidación del magnesio.

Dominar esta fase inicial a baja temperatura es la única manera de garantizar una estructura porosa que sea tanto mecánicamente estable como químicamente pura.

Tabla Resumen:

| Característica | Propósito de la Primera Etapa | Impacto en el Magnesio Poroso |

|---|---|---|

| Temperatura (250°C) | Desbaste Controlado | Evapora urea/espaciadores sin dañar la estructura. |

| Nivel de Vacío | Atmósfera Protectora | Previene la oxidación del polvo de magnesio reactivo. |

| Formación de Poros | Vacíos Interconectados | Define el fundamento arquitectónico del material final. |

| Mitigación de Riesgos | Eliminación Gradual | Previene el choque térmico, la expansión de gas y el agrietamiento. |

Optimice su Síntesis de Materiales Avanzados con KINTEK

La precisión en la fase de "desbaste" es la diferencia entre una aleación porosa de alto rendimiento y un proyecto fallido. KINTEK proporciona el equipo especializado necesario para dominar estos delicados ciclos térmicos. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de tubo, mufla, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción.

No permita que la oxidación o el choque térmico comprometan su integridad estructural. Contáctenos hoy mismo para descubrir cómo nuestros hornos de laboratorio de alta temperatura pueden mejorar la pureza de su material y la eficiencia de su sinterización.

Guía Visual

Referencias

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares verticales? Descubra la precisión en los procesos de alta temperatura

- ¿Qué ventajas ofrecen los hornos de tubo de caída? Logre un control preciso y alta eficiencia

- ¿Cuáles son las funciones principales de un horno de resistencia tubular de alta precisión? Optimizar la síntesis de compuestos dopados con cloruro

- ¿Qué condiciones de proceso proporcionan los hornos tubulares horizontales para los catalizadores AuNPs@MOF? Control Térmico Preciso

- ¿Por qué se utiliza un reactor de lecho fijo de vidrio de silicato en lugar de acero inoxidable? Asegurar datos de descomposición de metanol puros

- ¿Cómo contribuye un horno tubular a la investigación en ciencia e ingeniería de materiales? Desbloquee la precisión en la síntesis de materiales

- ¿Cuáles son los beneficios de ahorro de espacio de un horno tubular? Maximice la eficiencia del laboratorio con un diseño compacto

- ¿Qué papel juega un horno tubular horizontal en la producción de carbón activado? Dominio de la activación de alta precisión