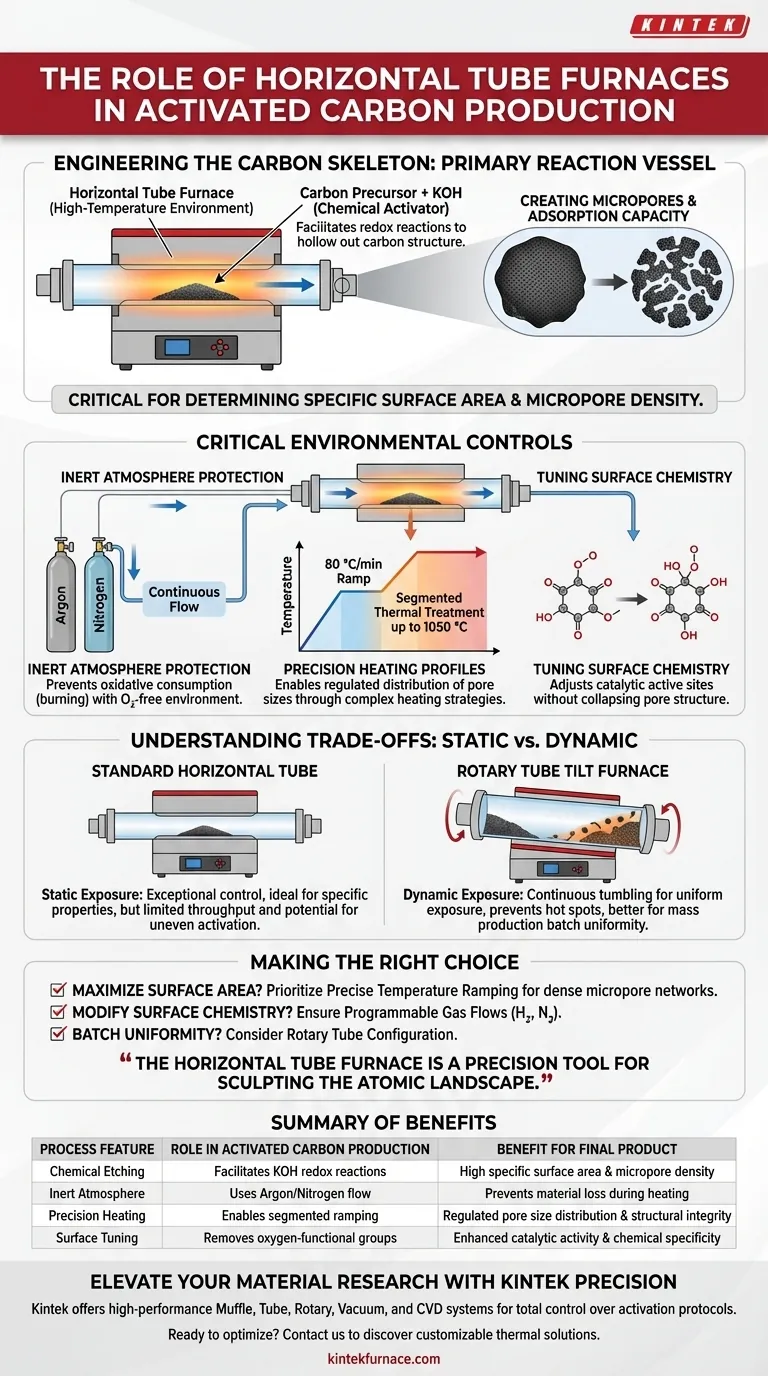

El horno tubular horizontal funciona como el recipiente de reacción principal para diseñar la estructura interna del carbón activado. Proporciona un entorno sellado de alta temperatura que permite a los agentes químicos (como el hidróxido de potasio) grabar físicamente el esqueleto de carbono, mientras que el flujo de gas inerte evita que el material se queme.

Conclusión Clave El horno tubular horizontal es el instrumento crítico para determinar el área superficial específica y la densidad de microporos del producto final. No se limita a calentar el material; facilita reacciones redox precisas que "vacían" la estructura de carbono para crear capacidad de adsorción.

Diseño del Esqueleto de Carbono

El Papel del Grabado Químico

La función principal del horno tubular horizontal durante la activación es facilitar una reacción entre el precursor de carbono y un activador químico, comúnmente el hidróxido de potasio (KOH).

Dentro del tubo, ocurren reacciones redox entre el KOH y los materiales pre-carbonizados. Este proceso "graba" efectivamente el esqueleto de carbono, eliminando átomos para crear una vasta red de vacíos.

Determinación de la Estructura de Poros

Este proceso de grabado es lo que produce la gran cantidad de microporos que definen el carbón activado de alta calidad.

En consecuencia, el horno actúa como el equipo central para establecer el área superficial específica del material. La precisión del horno determina si se crea un filtro altamente absorbente o un polvo químicamente inerte.

Controles Ambientales Críticos

Protección de Atmósfera Inerte

Para evitar que el carbono se convierta simplemente en ceniza, el horno debe mantener una atmósfera inerte estrictamente controlada.

Al hacer fluir gases como argón o nitrógeno continuamente, el sistema crea un ambiente libre de oxígeno. Esto previene el "consumo oxidativo" (combustión), asegurando que los átomos de carbono se eliminen solo donde están químicamente dirigidos para formar poros.

Perfiles de Calentamiento de Precisión

El horno tubular horizontal permite estrategias de calentamiento complejas, como rampas de 80 °C/min hasta temperaturas de 800 °C.

Esta capacidad es esencial para el tratamiento térmico segmentado. Por ejemplo, un protocolo podría mantenerse a 850 °C para la activación inicial y luego aumentar a 1050 °C para la activación profunda, permitiendo la distribución regulada de tamaños de poros.

Ajuste de la Química Superficial

Más allá de los poros físicos, el horno permite la modificación de las propiedades químicas del carbono.

Al introducir gases reductores específicos (como mezclas de hidrógeno) o mantener temperaturas específicas, el proceso puede eliminar grupos funcionales que contienen oxígeno. Esto ajusta los sitios activos catalíticos del material sin colapsar la delicada estructura de poros.

Comprensión de las Compensaciones

Exposición Estática vs. Dinámica

Un horno tubular horizontal estándar ofrece un control excepcional sobre la atmósfera y la temperatura, pero el material en su interior a menudo permanece estático.

En contraste, un Horno Inclinado Tubular Giratorio voltea continuamente la materia prima (como cáscaras de coco). Esta rotación asegura una exposición uniforme tanto al calor como a los agentes activadores, evitando "puntos calientes" o activación desigual que pueden ocurrir en un tubo estático.

Limitaciones de Rendimiento

Los hornos tubulares horizontales estándar son ideales para la precisión y el desarrollo de propiedades químicas específicas, como una alta actividad electrocatalítica.

Sin embargo, para la producción en masa donde la uniformidad en grandes volúmenes es primordial, la naturaleza estática de un tubo estándar puede limitar el rendimiento en comparación con los sistemas rotatorios o de lecho fluidizado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de carbonización y activación, alinee el uso de su equipo con su objetivo final específico:

- Si su enfoque principal es maximizar el área superficial específica: Priorice un horno con rampas de temperatura precisas para controlar la velocidad del grabado redox de KOH, creando redes densas de microporos.

- Si su enfoque principal es la modificación de la química superficial: Asegúrese de que su horno admita flujos de gas programables para introducir agentes reductores (hidrógeno) o gases inertes (nitrógeno) en etapas térmicas específicas.

- Si su enfoque principal es la uniformidad del lote: Considere una configuración de tubo giratorio para garantizar un contacto constante entre el agente de activación y el material de carbono.

El horno tubular horizontal no es solo una fuente de calor; es una herramienta de precisión para esculpir el paisaje atómico de su material de carbono.

Tabla Resumen:

| Característica del Proceso | Papel en la Producción de Carbón Activado | Beneficio para el Producto Final |

|---|---|---|

| Grabado Químico | Facilita las reacciones redox de KOH para vaciar esqueletos de carbono | Alta área superficial específica y densidad de microporos |

| Atmósfera Inerte | Utiliza flujo de argón/nitrógeno para prevenir el consumo oxidativo | Previene la pérdida de material (combustión) durante el calentamiento |

| Calentamiento de Precisión | Permite rampas segmentadas (ej. 80°C/min hasta 1050°C) | Distribución regulada del tamaño de los poros e integridad estructural |

| Ajuste de Superficie | Elimina grupos funcionales de oxígeno mediante gases reductores | Mejora la actividad catalítica y la especificidad química |

Mejore su Investigación de Materiales con la Precisión KINTEK

No deje la estructura de su carbono al azar. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento diseñados para brindarle control total sobre el proceso de activación. Ya sea que necesite un horno tubular horizontal estándar para grabado químico preciso o un sistema rotatorio personalizable para uniformidad de lotes, nuestro equipo está diseñado para satisfacer las necesidades únicas de la investigación de alta temperatura a escala de laboratorio e industrial.

¿Listo para optimizar sus protocolos de activación? Contáctenos hoy para descubrir cómo las soluciones térmicas personalizables de KINTEK pueden ayudarlo a esculpir el paisaje atómico perfecto para sus materiales.

Guía Visual

Referencias

- Nokuthula Mekgoe, Kriveshini Pillay. Synergistic electrochemical detection of ciprofloxacin using bismuth vanadate nanocomposite-modified activated carbon derived from banana peel biomass. DOI: 10.1039/d5ma00168d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo beneficia un horno eléctrico horizontal a la metalurgia de polvos? Logre un sinterizado preciso para piezas de alto rendimiento

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cómo funcionan las válvulas de vacío para principiantes? La analogía simple para entender el control electrónico

- ¿Qué elemento calefactor se utiliza en un horno tubular de vacío multiestación y qué tipos de tubos de horno se pueden utilizar? Optimice sus procesos de alta temperatura

- ¿Cómo se diferencia un horno de tubo de los métodos HPHT para Fe2B-HS? Compare la difusión y la integridad estructural

- ¿Qué características de diseño contribuyen a la durabilidad y seguridad de los hornos de tubo de laboratorio modernos? Garantizando la fiabilidad a largo plazo y la protección del operario

- ¿Cómo apoya un horno de tubo de laboratorio la etapa de recocido de CaS:Eu2+? Control preciso de temperatura y atmósfera

- ¿Cuál es el papel de un horno tubular horizontal en el proceso de pirólisis de residuos plásticos? Impulsando la descomposición de polímeros