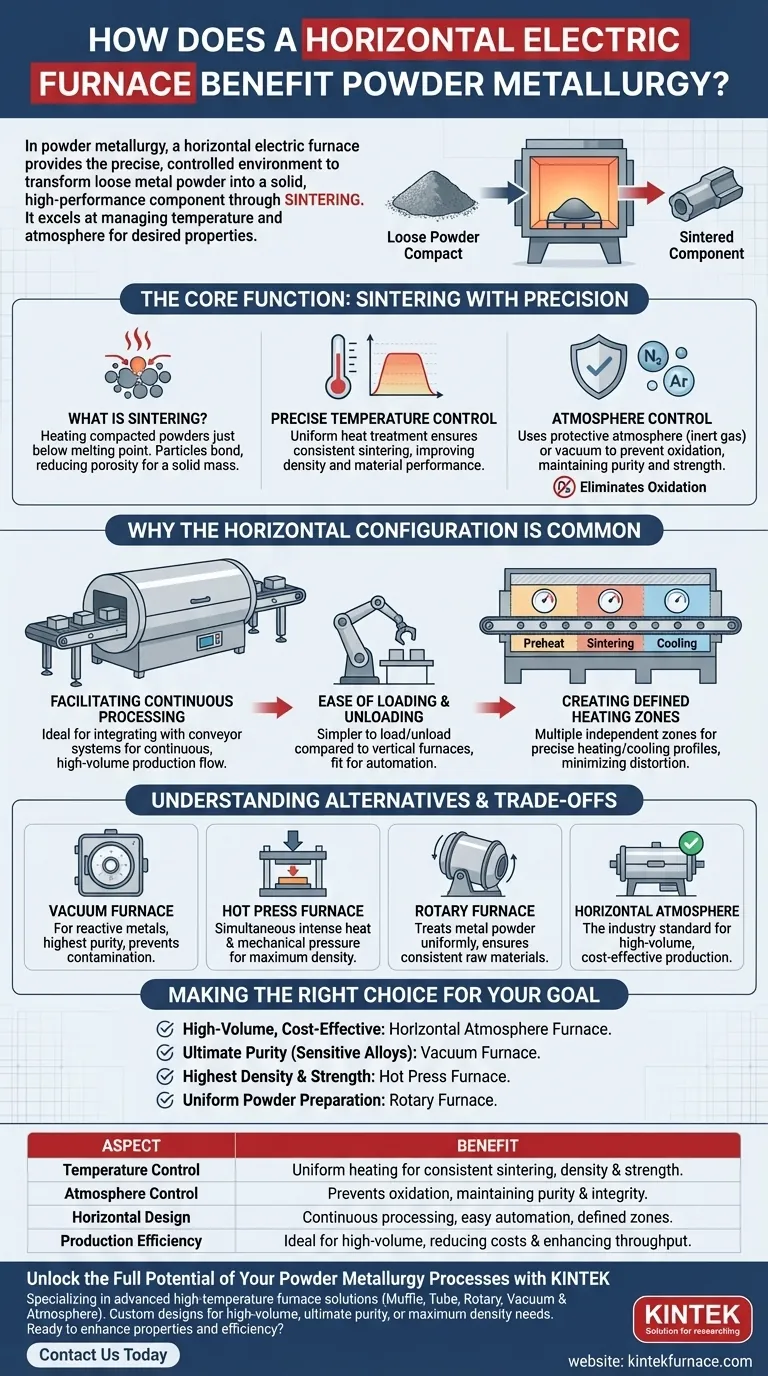

En la metalurgia de polvos, un horno eléctrico horizontal proporciona el entorno preciso y controlado necesario para transformar el polvo metálico suelto en un componente sólido y de alto rendimiento a través de un proceso llamado sinterizado. Se destaca por gestionar tanto la temperatura como la atmósfera, que son las dos variables más críticas para lograr las propiedades deseadas del material, como la resistencia y la densidad.

El beneficio fundamental no es la forma del horno en sí, sino su capacidad para crear un entorno de calentamiento estable y repetible. Este control previene la contaminación y asegura que las partículas de polvo se fusionen correctamente, determinando la densidad, resistencia e integridad estructural de la pieza final.

La función principal: Sinterizado con precisión

¿Qué es el sinterizado?

El sinterizado es el proceso central en la metalurgia de polvos donde los polvos metálicos compactados se calientan a una temperatura justo por debajo de su punto de fusión.

En lugar de fundirse, la energía térmica hace que las partículas individuales de polvo se unan y fusionen. Esto reduce la porosidad del compacto inicial y forma una masa sólida y coherente.

El papel del control preciso de la temperatura

Las propiedades mecánicas finales de la pieza sinterizada están directamente relacionadas con la temperatura y la duración del ciclo de calentamiento.

Un horno eléctrico permite un tratamiento térmico extremadamente uniforme, asegurando que todas las partes del componente se sintericen de manera consistente. Esta precisión es clave para mejorar la densidad y potenciar el rendimiento general del material.

La necesidad crítica del control de la atmósfera

A altas temperaturas de sinterizado, la mayoría de los metales reaccionarán fácilmente con el oxígeno del aire, un proceso llamado oxidación.

Esta oxidación crea impurezas que debilitan los enlaces entre las partículas y comprometen severamente la integridad y resistencia de la pieza.

Los hornos horizontales resuelven esto utilizando una atmósfera protectora (como gases inertes como nitrógeno o argón) o un vacío para eliminar el oxígeno y prevenir esta contaminación destructiva.

Por qué la configuración horizontal es común

Facilitando el procesamiento continuo

La disposición horizontal es ideal para la integración con sistemas de transporte, creando un "horno de túnel".

Esto permite un flujo continuo de piezas a través de distintas zonas de calentamiento y enfriamiento, convirtiéndolo en una solución altamente eficiente y automatizada para la producción en masa.

Facilidad de carga y descarga

En comparación con los hornos verticales de carga superior, los hornos de "caja" u hornos de túnel horizontales suelen ser más sencillos de cargar y descargar, tanto manualmente como con robótica.

Creando zonas de calentamiento definidas

Los hornos horizontales largos se pueden dividir en múltiples zonas de temperatura controladas independientemente. Esto permite una gestión precisa del perfil de calentamiento y enfriamiento a medida que el componente se mueve a través del horno, lo cual es crucial para minimizar las tensiones internas y la distorsión.

Comprendiendo las alternativas y las compensaciones

Aunque el horno horizontal de atmósfera es un caballo de batalla, aplicaciones específicas exigen diferentes tecnologías.

Cuando un horno de vacío es esencial

Para metales altamente reactivos (como el titanio) o aplicaciones que exigen la máxima pureza absoluta, es necesario un horno de vacío.

Al eliminar prácticamente toda la atmósfera, proporciona la máxima protección contra la contaminación y asegura una mínima distorsión de la pieza.

Hornos de prensa caliente para máxima densidad

Algunas aplicaciones requieren la eliminación casi total de la porosidad para lograr la máxima resistencia y rendimiento.

Un horno de prensa caliente aplica simultáneamente calor intenso y presión mecánica extrema al polvo, forzando físicamente las partículas a unirse para crear componentes excepcionalmente densos.

Hornos rotatorios para el tratamiento de polvos

Cuando el objetivo es tratar el polvo metálico en sí, en lugar de una pieza compactada, a menudo se utiliza un horno rotatorio. Su rotación constante asegura que todo el lote de polvo se caliente uniformemente, lo cual es crítico para producir materias primas consistentes.

Tomar la decisión correcta para su objetivo

El mejor horno está determinado por el material, las propiedades finales deseadas y el volumen de producción requerido.

- Si su enfoque principal es la producción de alto volumen y rentable: Un horno horizontal continuo de atmósfera es el estándar de la industria.

- Si su enfoque principal es la pureza y el rendimiento máximos para aleaciones sensibles: Un horno de vacío es la opción superior.

- Si su enfoque principal es lograr la mayor densidad y resistencia posibles: Un horno de prensa caliente es la herramienta correcta para el trabajo.

- Si su enfoque principal es preparar polvos metálicos uniformes antes de la compactación: Un horno rotatorio proporciona la consistencia de proceso necesaria.

Elegir la tecnología de horno correcta es una decisión fundamental que determina directamente la calidad y el rendimiento del componente final de metalurgia de polvos.

Tabla resumen:

| Aspecto | Beneficio |

|---|---|

| Control de temperatura | Asegura un calentamiento uniforme para un sinterizado consistente, mejorando la densidad y resistencia del material. |

| Control de atmósfera | Utiliza gases protectores o vacío para prevenir la oxidación, manteniendo la pureza e integridad de la pieza. |

| Diseño horizontal | Facilita el procesamiento continuo, la carga/descarga sencilla y zonas de calentamiento definidas para la automatización. |

| Eficiencia de producción | Ideal para la fabricación de alto volumen, reduciendo costos y mejorando el rendimiento. |

Desbloquee todo el potencial de sus procesos de metalurgia de polvos con KINTEK

¿Tiene dificultades para lograr un sinterizado preciso, un calentamiento uniforme o resultados libres de contaminación en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a las diversas necesidades de laboratorio. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una excepcional I+D y fabricación interna. Con fuertes capacidades de personalización profunda, diseñamos hornos para satisfacer sus requisitos experimentales únicos, ya sea para producción de alto volumen, máxima pureza o máxima densidad.

¿Listo para mejorar las propiedades de su material y aumentar la eficiencia? Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden transformar los resultados de su metalurgia de polvos.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento