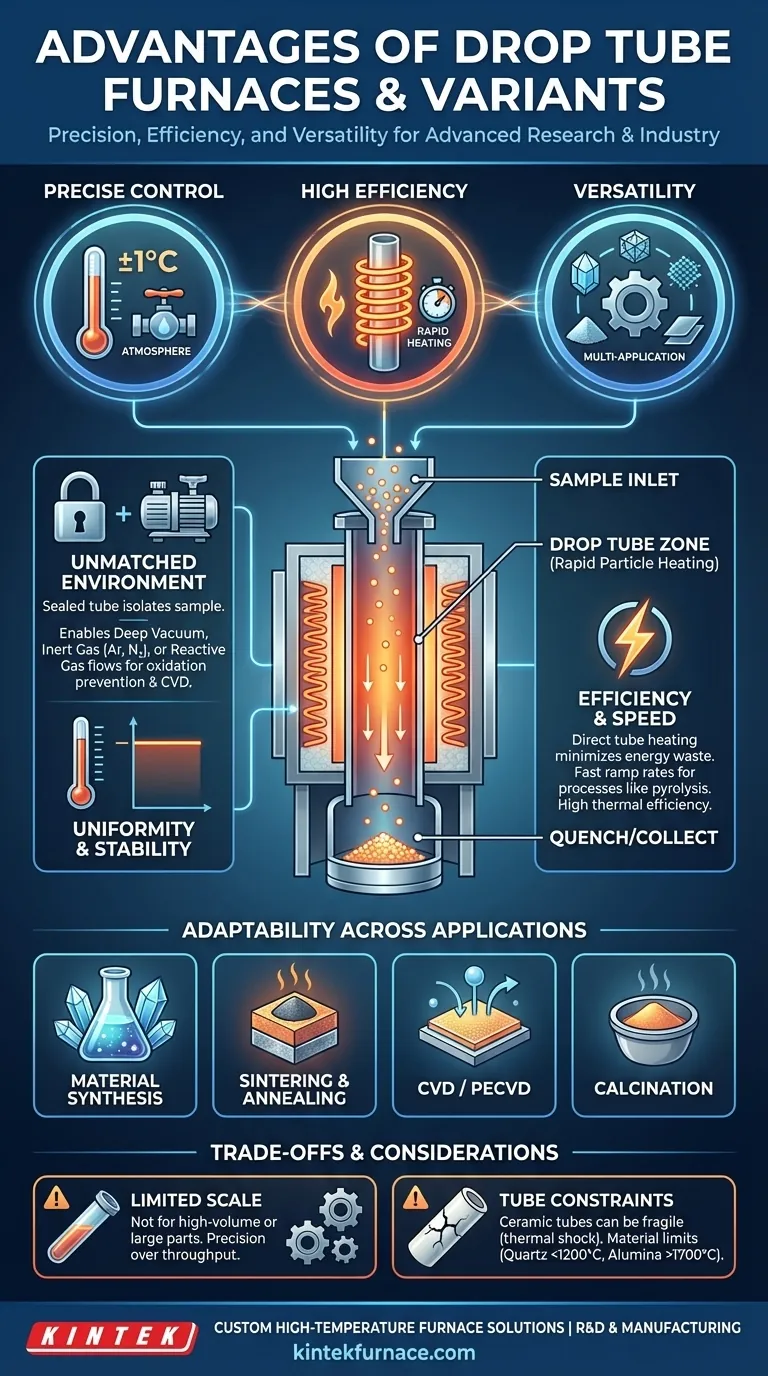

En esencia, los hornos de tubo de caída y sus variantes ofrecen tres ventajas principales: un control excepcionalmente preciso sobre el entorno de procesamiento, alta eficiencia térmica y la versatilidad para manejar una amplia gama de materiales y aplicaciones avanzadas. Estos beneficios los convierten en herramientas indispensables para la investigación científica y los procesos industriales especializados donde la consistencia y el control son primordiales.

El valor fundamental de un horno de tubo es su capacidad para crear un entorno sellado, uniforme y de alta temperatura. Esto le permite dictar las condiciones exactas —desde la temperatura hasta la composición atmosférica— que experimentará su material, lo que lleva a resultados altamente repetibles y predecibles.

La Ventaja Principal: Un Entorno Perfectamente Controlado

La característica definitoria de un horno de tubo es la contención de la muestra dentro de un tubo. Este principio de diseño simple es la fuente de sus ventajas más significativas.

Precisión y Uniformidad de Temperatura Inigualables

Un horno de tubo está diseñado para proporcionar una zona caliente altamente uniforme. Los elementos calefactores rodean el tubo, asegurando que la muestra se caliente uniformemente por todos lados.

Este diseño permite un control de temperatura excepcionalmente preciso, a menudo dentro de ±1°C del punto de ajuste. Este nivel de precisión es crítico para procesos sensibles donde pequeñas desviaciones de temperatura pueden arruinar un experimento o un lote de producción.

Control Absoluto de la Atmósfera

El tubo sellado aísla el ambiente interno del aire exterior. Esto permite un control completo sobre la atmósfera en la que se procesa la muestra.

Al conectar un sistema de vacío y entradas de gas, se puede operar bajo un vacío profundo, un gas inerte como argón o nitrógeno, o un gas reactivo específico. Esto es esencial para prevenir la oxidación y permitir procesos como la deposición química de vapor (CVD) o el recocido brillante.

Eficiencia y Versatilidad en la Práctica

Más allá del control ambiental, los hornos de tubo son valorados por su eficiencia práctica y adaptabilidad en un entorno de laboratorio o producción.

Alta Eficiencia Térmica y Calentamiento Rápido

Debido a que los elementos calefactores están colocados muy cerca de un volumen relativamente pequeño (el tubo), se desperdicia menos energía calentando el espacio circundante. Esto da como resultado una alta eficiencia térmica y un menor consumo de energía.

Ciertos diseños, como los hornos de tubo de inducción, ofrecen velocidades de calentamiento extremadamente rápidas. Calientan directamente el tubo metálico del horno, minimizando el retardo térmico y permitiendo procesos como la pirólisis rápida que dependen de un rápido aumento de temperatura.

Adaptabilidad a Través de las Aplicaciones

Los hornos de tubo no son herramientas de un solo propósito. Su control preciso los hace adecuados para una vasta gama de procesos térmicos.

Las aplicaciones comunes incluyen síntesis de materiales, sinterización de cerámicas, recocido de metales, calcinación y deposición química de vapor (CVD), donde un gas precursor reacciona sobre un sustrato caliente para formar una película sólida.

Flexibilidad en Materiales y Diseño de Tubos

Las capacidades del horno se pueden cambiar simplemente intercambiando el tubo. Los tubos de cuarzo son comunes para procesos de hasta ~1200°C, mientras que los tubos de alúmina se utilizan para temperaturas más altas, hasta 1700°C o más. Los tubos metálicos, como el acero inoxidable, ofrecen alta resistencia mecánica y un excelente sellado.

Además, diseños como los hornos de tubo dividido, que se abren vertical u horizontalmente, permiten una colocación y extracción mucho más fáciles de las muestras, especialmente aquellas con conexiones externas complejas. Un horno de tubo de caída es una configuración vertical especializada donde las partículas caen a través de la zona caliente, diseñado específicamente para estudiar fenómenos como la combustión de carbón o la pirólisis de biomasa en segundos.

Comprendiendo las Ventajas y Limitaciones

Aunque son potentes, los hornos de tubo no son la herramienta adecuada para todos los trabajos. Comprender sus limitaciones es clave para usarlos eficazmente.

Tamaño Limitado de la Muestra y Rendimiento

La principal compensación por la precisión es la escala. El diámetro del tubo limita inherentemente el tamaño de la muestra que se puede procesar. No están diseñados para la fabricación de alto volumen o el tratamiento térmico de componentes muy grandes.

Restricciones del Material del Tubo

El tubo de procesamiento es a menudo el componente más frágil y caro. Los tubos de cerámica (alúmina, cuarzo) son frágiles y pueden ser susceptibles al choque térmico —agrietamiento si se calientan o enfrían demasiado rápido. También tienen estrictas limitaciones de temperatura y atmósfera.

Costo y Complejidad

Si bien algunos modelos básicos son asequibles, los hornos de tubo de alta temperatura, capaces de vacío o de varias zonas, representan una inversión significativa. Su funcionamiento requiere más experiencia técnica que un horno de caja simple, especialmente al gestionar los flujos de gas y los sistemas de vacío.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el horno adecuado, debe hacer coincidir sus capacidades con su objetivo principal.

- Si su enfoque principal es la investigación fundamental o el desarrollo de procesos precisos: El control ambiental incomparable de un horno de tubo es esencial para lograr resultados repetibles y de alta calidad.

- Si su enfoque principal es simular el calentamiento rápido de partículas en caída (por ejemplo, combustión): Un horno de tubo de caída vertical especializado es la única herramienta diseñada específicamente para este propósito.

- Si su enfoque principal es la producción de alto volumen o el procesamiento de piezas grandes: Debe considerar un horno de caja, un horno por lotes o un horno de cinta transportadora, que sacrifican algo de precisión por una capacidad mucho mayor.

En última instancia, elegir un horno de tubo es una decisión para priorizar el control absoluto sobre el volumen de procesamiento puro.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Control Preciso del Entorno | Permite ajustes exactos de temperatura (±1°C) y atmósfera para resultados repetibles. |

| Alta Eficiencia Térmica | Reduce el desperdicio de energía con calentamiento rápido, ideal para procesos rápidos como la pirólisis. |

| Versatilidad | Soporta diversos materiales y aplicaciones, desde la síntesis de materiales hasta la CVD. |

| Flexibilidad en el Diseño | Permite el intercambio de tubos (por ejemplo, cuarzo, alúmina) y un fácil acceso a las muestras con diseños divididos. |

¿Listo para elevar las capacidades de su laboratorio con un horno de alta temperatura personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su investigación y procesos industriales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales