En esencia, un horno tubular proporciona a los científicos e ingenieros de materiales un entorno altamente controlado para crear y modificar materiales. Al gestionar con precisión la temperatura, la atmósfera y el tiempo de procesamiento, estos hornos permiten la síntesis de nuevos materiales con propiedades específicas y la optimización de los existentes para aplicaciones avanzadas.

El verdadero valor de un horno tubular no reside solo en su capacidad para generar altas temperaturas; es la precisión con la que controla todo el proceso térmico, permitiendo a los investigadores dictar el comportamiento del material a nivel atómico y cristalino.

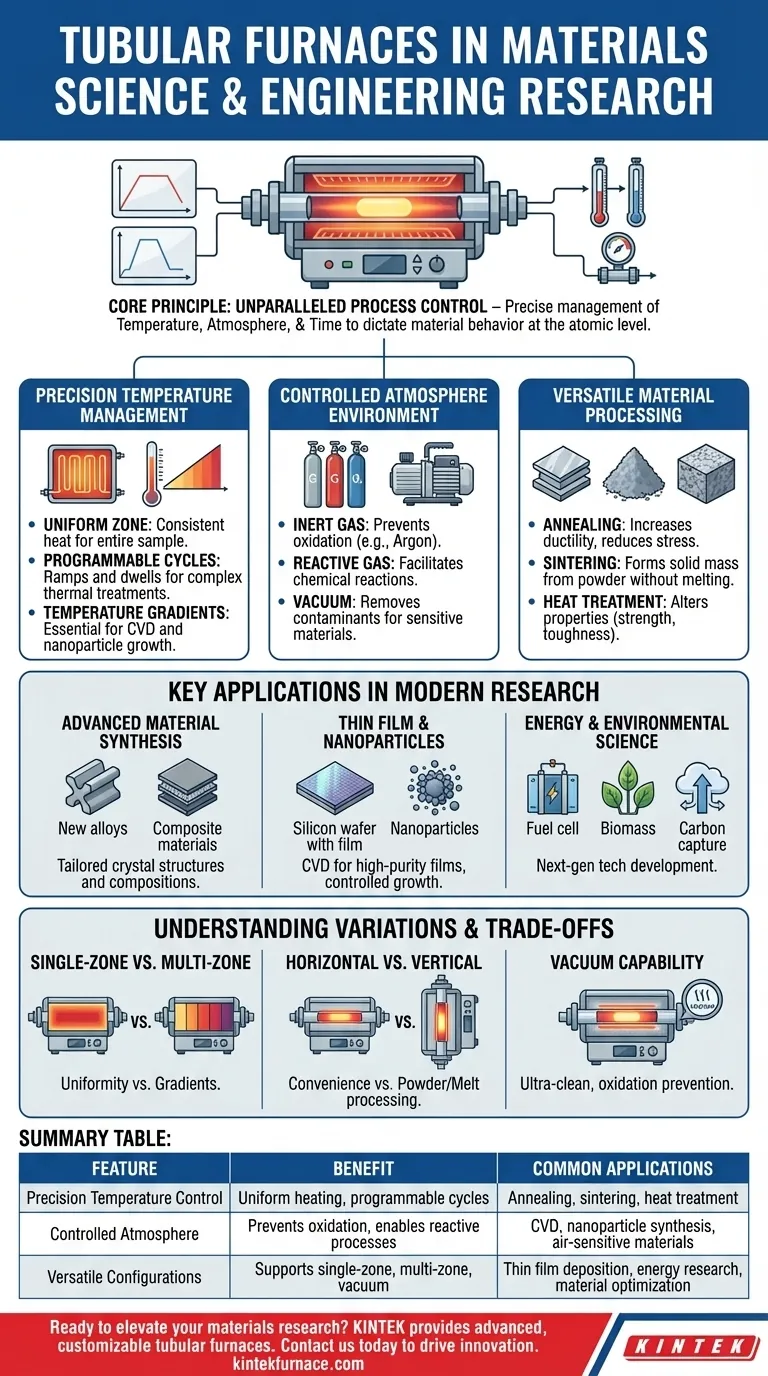

El Principio Fundamental: Control de Proceso Inigualable

La contribución de un horno tubular a la ciencia de los materiales se basa en su capacidad para aislar una muestra del mundo exterior y someterla a un conjunto exacto y repetible de condiciones. Este control se ejerce a través de varias características clave.

Gestión Precisa de la Temperatura

La geometría del horno asegura una zona de temperatura uniforme a lo largo de la longitud del tubo de proceso. Esto es crítico para asegurar que toda una muestra reciba el mismo tratamiento térmico.

Los hornos modernos también permiten rampas y mesetas de temperatura programables, lo que posibilita ciclos térmicos complejos. Los investigadores también pueden usar hornos multizona para crear un gradiente de temperatura, esencial para procesos como la deposición química de vapor (CVD) y el crecimiento controlado de nanopartículas.

Ambiente de Atmósfera Controlada

Muchos procesos de materiales son altamente sensibles al oxígeno u otros elementos en el aire. Un horno tubular puede sellarse y purgarse con un gas específico para crear una atmósfera controlada.

Esto puede ser un gas inerte como el argón para prevenir la oxidación, un gas reactivo para participar en una reacción química, o un vacío para eliminar completamente los contaminantes atmosféricos. Esta capacidad es fundamental para trabajar con metales, cerámicas y semiconductores sensibles.

Procesamiento Versátil de Materiales

Este control preciso sobre el calor y la atmósfera convierte al horno tubular en una herramienta versátil para varios procesos fundamentales de la ciencia de los materiales.

El recocido implica calentar y luego enfriar lentamente un material para reducir su dureza y aumentar su ductilidad. Esto elimina las tensiones internas acumuladas durante la fabricación.

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Se utiliza ampliamente para crear objetos cerámicos y fabricar metales en polvo.

El tratamiento térmico es un término amplio para los procesos que alteran las propiedades físicas y, a veces, químicas de un material. Se utiliza para lograr las características deseadas, como resistencia, tenacidad o resistencia a la corrosión en aleaciones.

Aplicaciones Clave en la Investigación Moderna

Las capacidades fundamentales de los hornos tubulares respaldan directamente la innovación en numerosos campos.

Síntesis Avanzada de Materiales

Los investigadores utilizan estos hornos para explorar nuevas aleaciones, cerámicas avanzadas y materiales compuestos. El entorno controlado asegura que el material resultante tenga la estructura cristalina y la composición química previstas.

Deposición de Películas Delgadas y Nanopartículas

En electrónica y óptica, los hornos tubulares se utilizan para la deposición química de vapor (CVD), donde los gases reaccionan en la superficie de un sustrato para formar una película delgada de alta pureza. También son esenciales para el procesamiento de nanopartículas, utilizando el control de temperatura para gestionar el crecimiento y la morfología uniformes.

Ciencia de la Energía y el Medio Ambiente

Los hornos tubulares son herramientas críticas en el desarrollo de tecnologías de próxima generación. Se utilizan para preparar y probar materiales para celdas de combustible, estudiar la pirólisis de biomasa para energía renovable e investigar nuevos materiales para la captura y almacenamiento de carbono.

Comprensión de las Variaciones y Compensaciones

No todos los hornos tubulares son iguales. La configuración específica determina sus capacidades y aplicaciones ideales.

Monozona vs. Multizona

Un horno monozona está diseñado para proporcionar una temperatura estable y uniforme y es perfecto para procesos como el recocido o la sinterización, donde la consistencia es clave.

Un horno multizona tiene dos o más zonas de calentamiento controladas independientemente. Esto permite la creación de un gradiente de temperatura estable, que es necesario para técnicas de síntesis avanzadas como la CVD.

Orientación Horizontal vs. Vertical

La mayoría de los hornos de laboratorio son horizontales, lo cual es conveniente para cargar y observar muestras. Una orientación vertical puede ser ventajosa para procesar polvos, prevenir la contaminación de la muestra por las paredes del tubo o trabajar con materiales que se funden.

El Papel de la Capacidad de Vacío

Agregar capacidad de vacío amplía significativamente la utilidad de un horno. Un horno de vacío permite el procesamiento en un entorno ultralimpio, lo cual es esencial para prevenir la oxidación en metales altamente reactivos o para estudiar el comportamiento de los materiales sin interferencia atmosférica.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar un horno tubular de manera efectiva, debe hacer coincidir el proceso con el resultado del material deseado.

- Si su enfoque principal es mejorar la tenacidad del material o reducir la fragilidad: Utilice un proceso de recocido con una velocidad de enfriamiento lenta y controlada.

- Si su enfoque principal es crear un objeto sólido y denso a partir de un polvo: Utilice un proceso de sinterización a alta temperatura por debajo del punto de fusión del material.

- Si su enfoque principal es sintetizar nuevas películas delgadas o nanopartículas: Utilice un horno multizona para crear un gradiente de temperatura para un proceso de CVD o crecimiento de cristales.

- Si su enfoque principal es procesar materiales sensibles al aire: Asegúrese de que su horno esté configurado para operación al vacío o que pueda purgarse con un gas inerte como el argón.

En última instancia, el horno tubular es un instrumento fundamental que permite a los investigadores pasar del diseño teórico de materiales a la innovación física tangible.

Tabla Resumen:

| Característica | Beneficio | Aplicaciones Comunes |

|---|---|---|

| Control de Temperatura de Precisión | Asegura un calentamiento uniforme y ciclos programables | Recocido, sinterización, tratamiento térmico |

| Atmósfera Controlada | Previene la oxidación y permite procesos reactivos | CVD, síntesis de nanopartículas, materiales sensibles al aire |

| Configuraciones Versátiles | Soporta configuraciones de zona única, multizona y vacío | Deposición de películas delgadas, investigación energética, optimización de materiales |

¿Listo para elevar su investigación de materiales con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos tubulares avanzados, incluidos hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que esté sintetizando materiales novedosos u optimizando procesos. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas