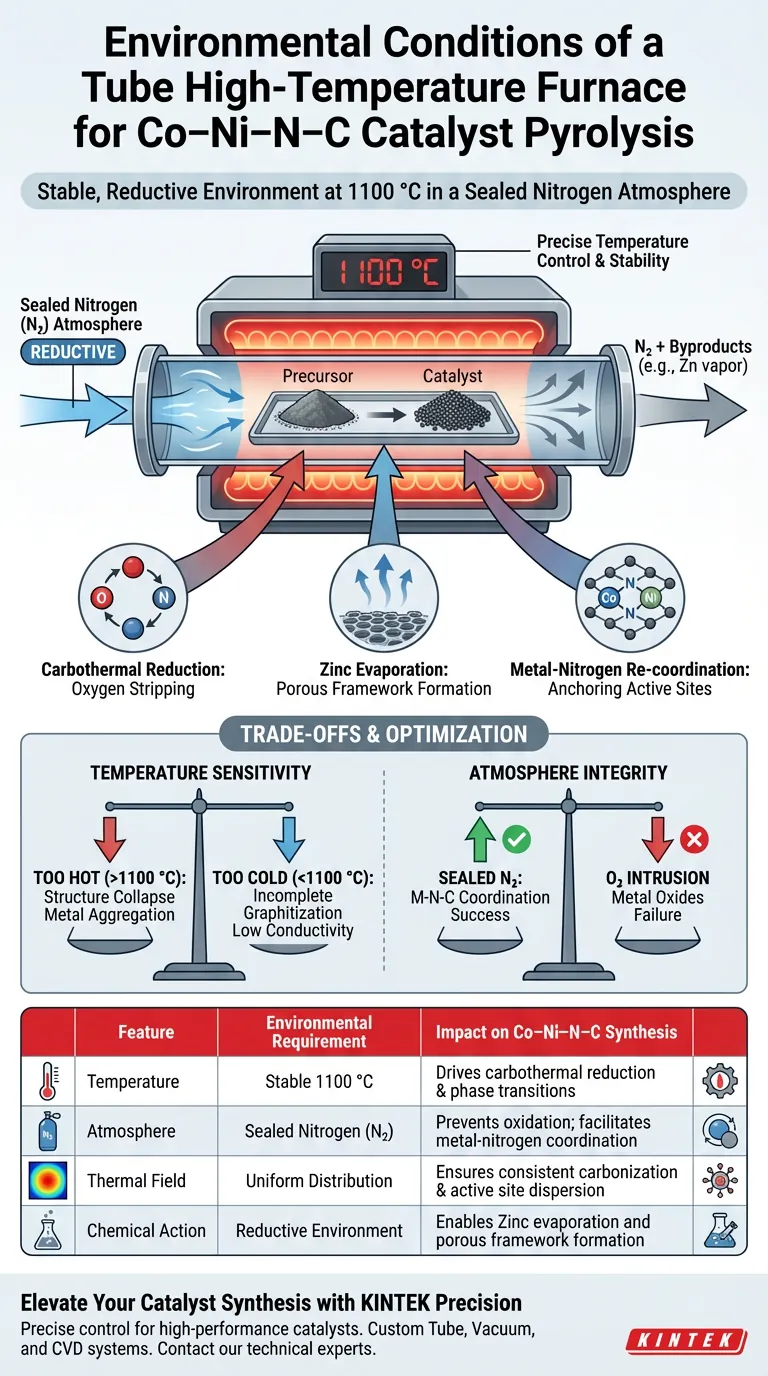

Un horno tubular de alta temperatura proporciona un ambiente estable y reductor específicamente mantenido a temperaturas extremas, como 1100 °C, bajo una atmósfera de nitrógeno sellada. Este control preciso es el catalizador para los cambios fisicoquímicos requeridos para sintetizar catalizadores Co–Ni–N–C, impulsando la reducción carbotérmica y asegurando la re-coordinación atómica.

Conclusión Clave El horno tubular actúa como un reactor herméticamente sellado que equilibra la alta energía térmica con la inercia química. Este entorno fuerza la evaporación de componentes sacrificiales (como el zinc) mientras guía simultáneamente los átomos de Cobalto y Níquel para que se anclen químicamente en un marco de carbono recién formado dopado con nitrógeno.

El Entorno Térmico Crítico

Control Preciso de la Temperatura

Para los catalizadores Co–Ni–N–C, el horno debe mantener un perfil de temperatura riguroso, a menudo alcanzando los 1100 °C. Este umbral específico de alta temperatura es necesario para inducir las transiciones de fase y las reorganizaciones estructurales que definen el rendimiento del catalizador final.

Una Atmósfera Reductora Rica en Nitrógeno

El horno utiliza una atmósfera de nitrógeno sellada para crear un ambiente estable y reductor. Al excluir el oxígeno y otros contaminantes, la manta de nitrógeno evita la oxidación incontrolada de los precursores metálicos durante la vulnerable fase de calentamiento.

Estabilidad del Campo de Reacción

La distribución uniforme del calor es crítica. El horno tubular asegura un campo de temperatura estable, que previene gradientes térmicos que podrían conducir a una carbonización desigual o a una distribución inconsistente de los sitios activos metálicos en el sustrato.

Transformaciones Químicas Durante la Pirólisis

Facilitación de la Reducción Carbotérmica

El entorno proporcionado por el horno facilita la reducción carbotérmica. Este proceso utiliza carbono como agente reductor a altas temperaturas para eliminar el oxígeno de los óxidos metálicos, preparando los átomos metálicos para su integración en el soporte de carbono.

Evaporación de Zinc y Formación del Marco

Cuando se utilizan precursores ZIF (Marco de Imidazolato Zeolítico), las condiciones del horno impulsan la evaporación del componente de zinc. A medida que el zinc se vaporiza, deja atrás una estructura de carbono porosa, actuando efectivamente como una plantilla sacrificial que define el área superficial del catalizador.

Re-coordinación Metal-Nitrógeno

Quizás la función más crítica de este entorno es guiar la migración atómica. La energía térmica permite que los átomos de Cobalto y Níquel se re-coordinen con los átomos de nitrógeno. Esto ancla firmemente los metales dentro del marco de carbono grafítico dopado con nitrógeno, evitando que se agreguen en cúmulos metálicos menos activos.

Comprendiendo las Compensaciones

Sensibilidad a la Temperatura

Si bien 1100 °C es el objetivo para esta síntesis específica, ligeras desviaciones pueden ser perjudiciales. El calor excesivo puede provocar el colapso de la estructura de carbono porosa o la agregación de átomos de Co/Ni, destruyendo los sitios activos de átomo único. El calor insuficiente no logrará evaporar completamente el zinc ni completar el proceso de grafización, lo que resultará en baja conductividad y pobre actividad catalítica.

Integridad de la Atmósfera

El término "sellado" es operativo, no solo descriptivo. Cualquier brecha en el sello del horno que introduzca oxígeno interrumpirá inmediatamente la naturaleza reductora del entorno. Esto conduce a la formación de óxidos metálicos no deseados en lugar de la coordinación deseada Metal-Nitrógeno-Carbono (M-N-C), lo que hace que la síntesis sea un fracaso.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su proceso de pirólisis, alinee los parámetros de su horno con sus objetivos estructurales específicos:

- Si su enfoque principal es la Porosidad y el Área Superficial: Priorice rampas de temperatura precisas para asegurar la evaporación controlada del Zinc (de precursores ZIF) sin colapsar el esqueleto de carbono.

- Si su enfoque principal es la Densidad de Sitios Activos: Asegúrese de que la atmósfera de nitrógeno se mantenga estrictamente para facilitar la re-coordinación óptima de Cobalto y Níquel con Nitrógeno.

El éxito en la síntesis de catalizadores Co–Ni–N–C no solo depende de alcanzar los 1100 °C, sino de mantener la integridad absoluta de la atmósfera reductora de nitrógeno durante toda la transición.

Tabla Resumen:

| Característica | Requisito Ambiental | Impacto en la Síntesis de Co–Ni–N–C |

|---|---|---|

| Temperatura | Estable 1100 °C | Impulsa la reducción carbotérmica y las transiciones de fase |

| Atmósfera | Nitrógeno Sellado (N₂) | Previene la oxidación; facilita la coordinación metal-nitrógeno |

| Campo Térmico | Distribución Uniforme | Asegura carbonización consistente y dispersión de sitios activos |

| Acción Química | Ambiente Reductor | Permite la evaporación de Zinc y la formación de marcos porosos |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

El control preciso sobre las atmósferas reductoras y la estabilidad térmica es la diferencia entre un catalizador de alto rendimiento y una síntesis fallida. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Tubo, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la pirólisis de Co–Ni–N–C.

Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus necesidades de investigación únicas, asegurando la integridad de sus marcos dopados con nitrógeno cada vez.

¿Listo para optimizar su proceso de pirólisis? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario un horno tubular de alta precisión para películas delgadas de YIG? Desbloquee un rendimiento magnético superior

- ¿Por qué alguien elegiría un horno tubular en lugar de un horno de cámara? Desbloquee precisión y pureza para muestras pequeñas

- ¿Cuáles son las principales consideraciones operativas al usar un horno tubular de laboratorio? Asegure la precisión y seguridad en sus experimentos

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de AlPO4? Garantice la seguridad en la electrólisis de sales fundidas

- ¿Cuál es la función principal de un horno tubular en la pirólisis directa de biomasa en biochar? Master Carbon Engineering

- ¿Cuál es la función de un horno tubular de dos zonas en el crecimiento de cristales de NiPS3? Dominio del CVT para cristales de alta calidad

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Cuál es la función principal de un horno de tubo de caída (DTF)? Simulación de combustión industrial para investigación