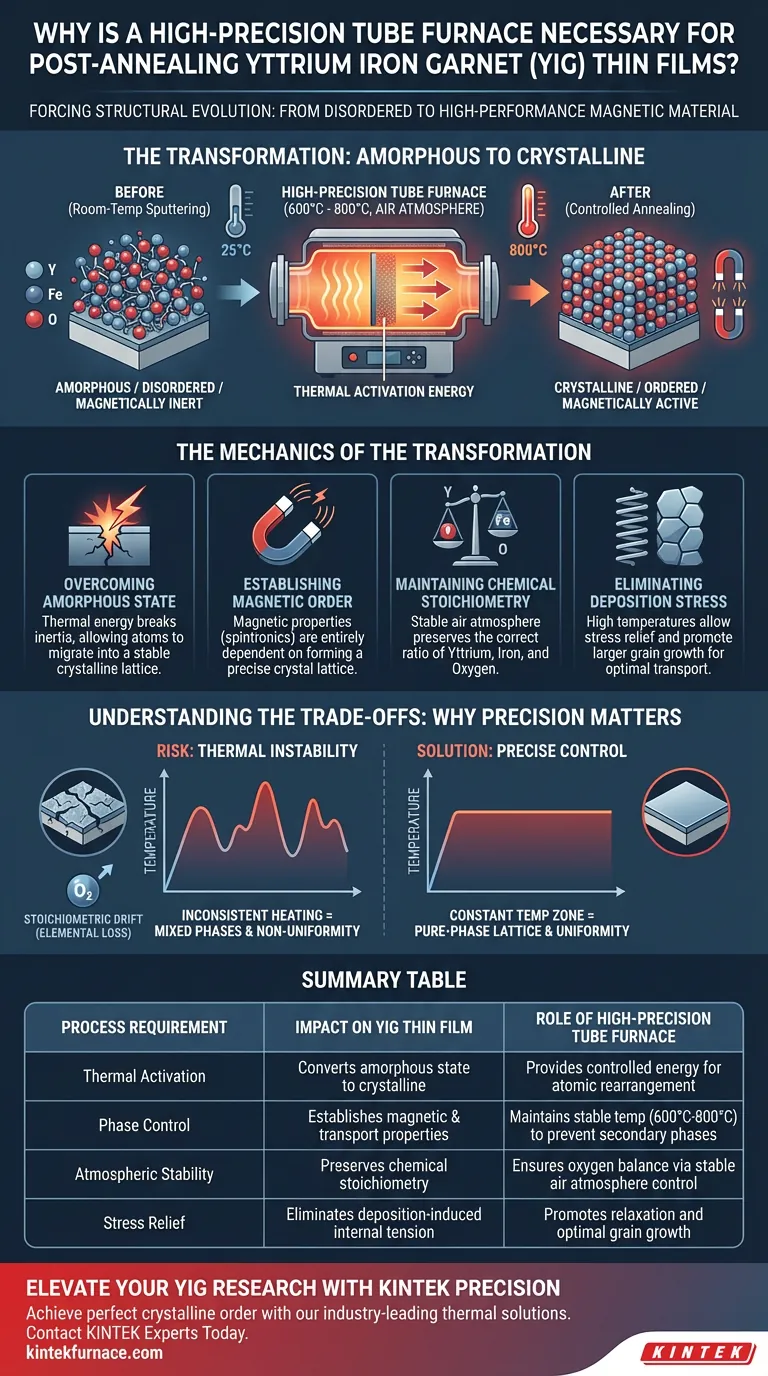

La necesidad de un horno tubular de alta precisión radica en su capacidad para forzar una evolución estructural, convirtiendo las películas delgadas de granate de hierro y itrio (YIG) de un estado desordenado y no funcional a un material magnético de alto rendimiento.

Cuando las películas de YIG se depositan por pulverización catódica a temperatura ambiente, se asientan en el sustrato en un estado amorfo. Carecen de la estructura cristalina necesaria para la actividad magnética. Para solucionar esto, la película debe someterse a un proceso de post-recocido estrictamente controlado, típicamente entre 600 °C y 800 °C en atmósfera de aire, para suministrar la energía de activación térmica necesaria para la reorganización atómica.

La idea central La deposición a temperatura ambiente es solo la mitad de la batalla; la película resultante está estructuralmente desordenada y magnéticamente inerte. El horno tubular proporciona la energía de activación térmica necesaria para reorganizar los átomos aleatorios en una red precisa, "activando" físicamente las propiedades magnéticas y de transporte del material.

La mecánica de la transformación

Superando el estado amorfo

Las películas de YIG recién pulverizadas son amorfas, lo que significa que su estructura atómica carece de orden a largo plazo. Sin este orden, el material no puede exhibir sus características definitorias.

El horno tubular suministra una energía de activación térmica específica. Esta energía rompe la inercia de los átomos congelados y desordenados, permitiéndoles migrar y fijarse en una red cristalina termodinámicamente estable.

Estableciendo el orden magnético

La transición de amorfo a cristalino no es meramente estructural; es funcional. El orden magnético del YIG, esencial para su uso en espintrónica y dispositivos de microondas, depende completamente de esta red cristalina.

Hasta que la película se someta a este tratamiento a alta temperatura, no posee propiedades magnéticas significativas. El horno asegura la formación de las fases monocristalinas o policristalinas específicas que dictan el rendimiento de la película.

Manteniendo la estequiometría química

El proceso de recocido requiere más que solo calor; requiere un entorno específico. Para el YIG, esto generalmente implica recocido en aire.

Un horno de alta precisión mantiene una atmósfera estable que preserva la estequiometría química de la película. Esto asegura que la proporción de itrio, hierro y oxígeno siga siendo correcta durante el intenso proceso de calentamiento, evitando la degradación de la firma magnética del material.

Eliminando el estrés de deposición

Las películas depositadas a temperatura ambiente a menudo albergan importantes tensiones internas. El entorno térmico controlado actúa como un mecanismo de alivio de tensiones.

Al mantener la película a altas temperaturas, el horno permite que el material se relaje. Esto elimina la tensión interna y promueve el crecimiento de granos más grandes, lo cual es crítico para optimizar las propiedades de transporte.

Comprendiendo las compensaciones

El riesgo de inestabilidad térmica

Si bien el calor alto es necesario, el calor *fluctuante* es destructivo. Si el horno no puede mantener una zona de temperatura constante, la cristalización será desigual.

Las tasas de calentamiento inconsistentes o los tiempos de permanencia inestables pueden provocar fases mixtas, donde partes de la película permanecen amorfas o se cristalizan en fases secundarias no deseadas, arruinando la uniformidad del dispositivo.

Deriva estequiométrica

También se requiere precisión para evitar la pérdida de elementos. Si bien el YIG se recoce al aire, otros procesos similares (como se indica en materiales comparativos) a menudo requieren vacío o gas inerte para evitar la volatilización.

Para el YIG, el desafío es asegurar que el contenido de oxígeno permanezca equilibrado. Si la temperatura excede la ventana objetivo de 600 °C a 800 °C sin un control preciso, corre el riesgo de alterar la composición del material o dañar la interfaz del sustrato.

Tomando la decisión correcta para su objetivo

Para seleccionar la estrategia de procesamiento térmico correcta, debe definir los requisitos de su objetivo final.

- Si su enfoque principal es la Cristalización Básica: Asegúrese de que su horno pueda alcanzar y mantener de manera confiable temperaturas entre 600 °C y 800 °C para forzar el cambio de fase de amorfo a cristalino.

- Si su enfoque principal es la Espintrónica de Alto Rendimiento: Priorice un horno con una estabilidad térmica y un control atmosférico excepcionales para garantizar una red de fase pura con un orden magnético perfecto.

El éxito en la fabricación de YIG depende no solo de depositar los átomos correctos, sino de calentarlos con la suficiente precisión para que encuentren su lugar previsto.

Tabla resumen:

| Requisito del proceso | Impacto en la película delgada de YIG | Función del horno tubular de alta precisión |

|---|---|---|

| Activación Térmica | Convierte el estado amorfo en cristalino | Proporciona energía controlada para la reorganización atómica |

| Control de Fase | Establece propiedades magnéticas y de transporte | Mantiene una temperatura estable (600 °C-800 °C) para prevenir fases secundarias |

| Estabilidad Atmosférica | Preserva la estequiometría química | Asegura el equilibrio de oxígeno mediante el control de una atmósfera de aire estable |

| Alivio de Tensiones | Elimina la tensión interna inducida por la deposición | Promueve la relajación y el crecimiento óptimo de los granos |

Mejore su investigación de YIG con procesamiento térmico de precisión

No permita que un calentamiento inestable arruine el potencial magnético de su película delgada. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de clase mundial. Ya sea que necesite sistemas Tubulares, de Mufla, Rotatorios, de Vacío o CVD estándar o totalmente personalizables, nuestros hornos de alta temperatura están diseñados para ofrecer la precisión y el control atmosférico que exige su trabajo de laboratorio especializado.

¿Listo para lograr un orden cristalino perfecto?

→ Póngase en contacto con los expertos de KINTEK hoy mismo

Guía Visual

Referencias

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Por qué un horno tubular de alta temperatura es esencial para la activación de PPAC? Control Térmico de Precisión para una Porosidad Superior

- ¿Cómo funciona un horno tubular dividido (zona única)? Acceda fácilmente y logre una calefacción uniforme

- ¿Cómo se transfiere el calor al material dentro de un horno tubular? Domine el proceso de 3 etapas para un control térmico preciso

- ¿Cuáles son las funciones principales de un horno de sinterización tubular en la pirólisis de Fe3C/NC? Domina tu proceso de síntesis

- ¿Cómo facilita un horno tubular de alta temperatura la ceramización final de los compuestos de EG/LTO? Perspectivas de expertos

- ¿Cuáles son las principales consideraciones operativas al usar un horno tubular de laboratorio? Asegure la precisión y seguridad en sus experimentos

- ¿Cómo se utilizan los hornos tubulares en la industria del vidrio y la cerámica? Desbloquee el procesamiento térmico de precisión