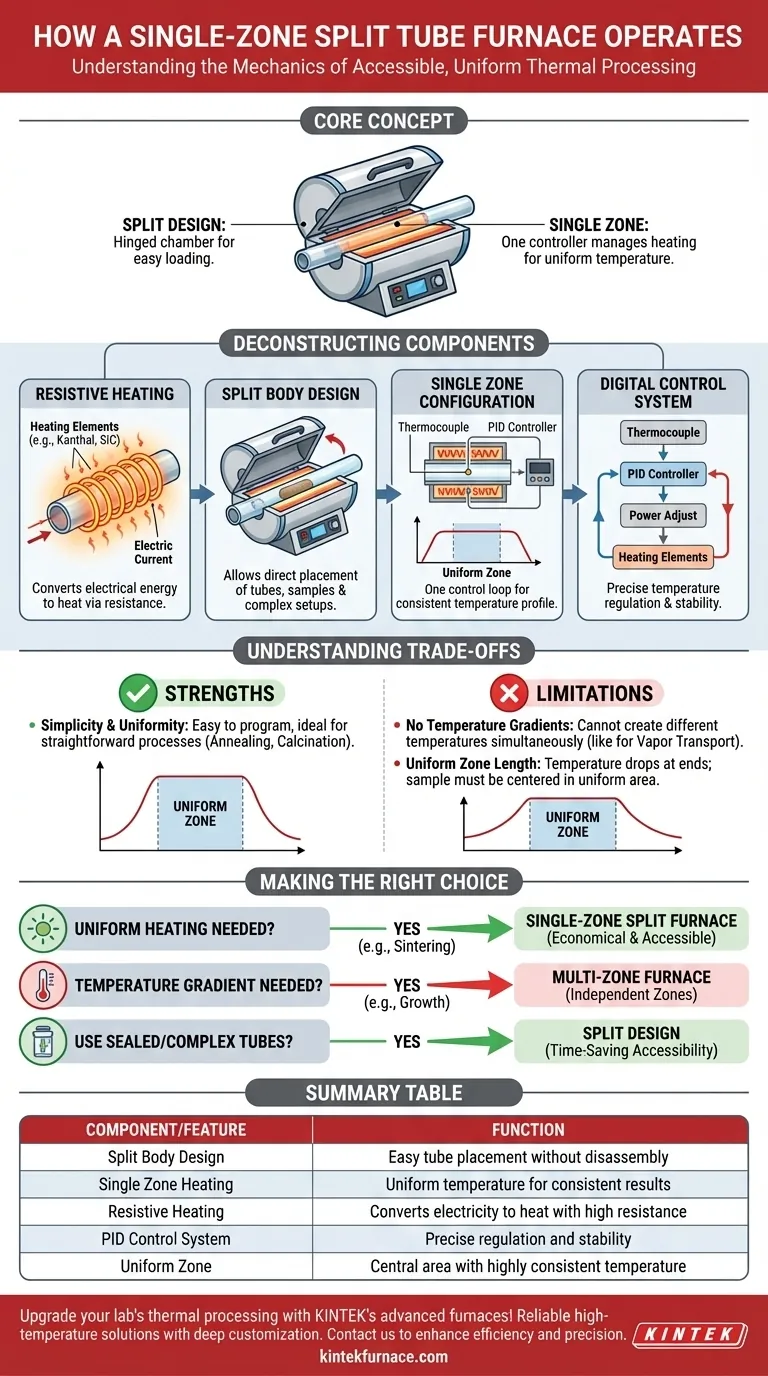

En esencia, un horno tubular dividido de zona única funciona utilizando la resistencia eléctrica para generar calor dentro de una cámara que se puede abrir a lo largo de su eje. Este diseño con bisagras, "dividido", permite una fácil colocación de un tubo de proceso, mientras que la designación de "zona única" significa que un solo controlador gestiona los elementos calefactores para crear un ambiente de temperatura uniforme para la muestra en su interior.

La principal ventaja de este diseño es su combinación de accesibilidad y simplicidad. El cuerpo dividido permite colocar o inspeccionar muestras sin desmontar toda la instalación, mientras que la zona de calefacción única es ideal para procesos sencillos que requieren calor constante y uniforme.

Deconstruyendo los Componentes Centrales

Para comprender su funcionamiento, debemos observar cómo trabajan juntas sus partes clave para crear un entorno térmico controlado. Cada componente cumple una función distinta y crítica.

El Principio de Calefacción por Resistencia

El horno genera calor mediante calefacción por resistencia. Se hace pasar una corriente eléctrica a través de elementos calefactores especializados, fabricados con materiales de alta resistencia eléctrica, como Kanthal (una aleación de hierro-cromo-aluminio) o Carburo de Silicio (SiC).

A medida que los elementos ofrecen resistencia al flujo de electricidad, convierten la energía eléctrica en energía térmica, se calientan hasta el rojo vivo y irradian calor hacia el tubo de proceso central.

El Diseño del Cuerpo "Dividido"

El término "tubo dividido" se refiere al cuerpo con bisagras del horno. La cámara aislada principal se divide en dos mitades, generalmente a lo largo del eje horizontal, lo que permite abrirla y cerrarla como una concha.

Este diseño es una ventaja práctica significativa. Permite a los operadores colocar un tubo de proceso con muestras precargadas, extremos sellados o conexiones complejas directamente en el horno sin tener que deslizarlo desde un extremo.

La Configuración de "Zona Única"

Un horno de "zona única" tiene un conjunto continuo de elementos calefactores gestionados por un controlador de temperatura y un termopar. Esto crea un perfil de temperatura único y unificado a lo largo de la longitud calentada.

El objetivo es producir un área central dentro del horno—la "zona uniforme"—donde la temperatura sea altamente consistente. Para un trabajo preciso, la muestra debe colocarse dentro de esta área específica.

El Sistema de Control Digital

Los hornos modernos dependen de un controlador PID (Proporcional-Integral-Derivativo) para una regulación precisa de la temperatura. Un termopar colocado cerca de los elementos calefactores mide la temperatura en tiempo real.

El controlador compara constantemente esta lectura con el punto de ajuste deseado. Luego ajusta de manera inteligente la potencia enviada a los elementos calefactores para mantener la temperatura objetivo con una sobreoscilación o fluctuación mínima, asegurando la precisión y repetibilidad del proceso.

Comprender las Ventajas y Desventajas

Aunque es eficaz, el diseño dividido de zona única tiene fortalezas y limitaciones específicas que lo hacen adecuado para algunas aplicaciones y no para otras.

Fortaleza: Simplicidad y Uniformidad

La principal fortaleza es la simplicidad operativa. Al tener solo una temperatura que configurar y monitorear, estos hornos son sencillos de programar y operar.

Esto los convierte en una opción excelente y rentable para muchos procesos térmicos comunes, incluyendo recocido, templado, calcinación y síntesis de materiales, donde toda la muestra requiere una única temperatura estable.

Limitación: Falta de Gradientes de Temperatura

El diseño de zona única no puede crear un gradiente de temperatura, donde diferentes secciones del tubo se mantienen a diferentes temperaturas simultáneamente.

Los procesos como el transporte de vapor químico, que dependen de una diferencia de temperatura para sublimar un material en una zona y depositarlo en otra, requieren un horno multizona.

Limitación: Longitud de la Zona Uniforme

Es un error común pensar que toda la longitud calentada del horno es perfectamente uniforme en temperatura. En realidad, la temperatura disminuye naturalmente cerca de los extremos de la cámara del horno.

La zona verdaderamente uniforme es una sección más corta en el centro del horno. Para obtener resultados precisos, es fundamental conocer la longitud de esta zona para su modelo específico y asegurarse de que su muestra esté posicionada completamente dentro de ella.

Tomar la Decisión Correcta para su Proceso

Seleccionar el horno correcto requiere alinear sus capacidades con sus objetivos específicos de experimentación o producción.

- Si su enfoque principal es el calentamiento uniforme (recocido, calcinación, síntesis): Un horno tubular dividido de zona única es una opción excelente y económica que ofrece una gran accesibilidad.

- Si su proceso requiere un gradiente de temperatura (transporte de vapor, reacciones especializadas): Debe utilizar un horno multizona con al menos dos zonas de calefacción independientes.

- Si utiliza frecuentemente tubos sellados o configuraciones experimentales complejas: La accesibilidad del diseño "dividido" le ahorrará tiempo y esfuerzo significativos en comparación con un horno tubular no dividido (sólido).

En última instancia, comprender la función de cada característica de diseño le permite seleccionar la herramienta precisa para sus necesidades específicas de procesamiento térmico.

Tabla Resumen:

| Componente/Característica | Función |

|---|---|

| Diseño de Cuerpo Dividido | Permite la fácil colocación de tubos de proceso sin desmontaje |

| Calefacción de Zona Única | Proporciona temperatura uniforme para un calentamiento consistente de la muestra |

| Calefacción por Resistencia | Convierte la energía eléctrica en calor utilizando elementos de alta resistencia |

| Sistema de Control PID | Asegura una regulación y estabilidad precisas de la temperatura |

| Zona Uniforme | Área central con temperatura altamente consistente para resultados precisos |

¡Mejore el procesamiento térmico de su laboratorio con los hornos tubulares divididos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones fiables de alta temperatura. Nuestra línea de productos incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y precisión!

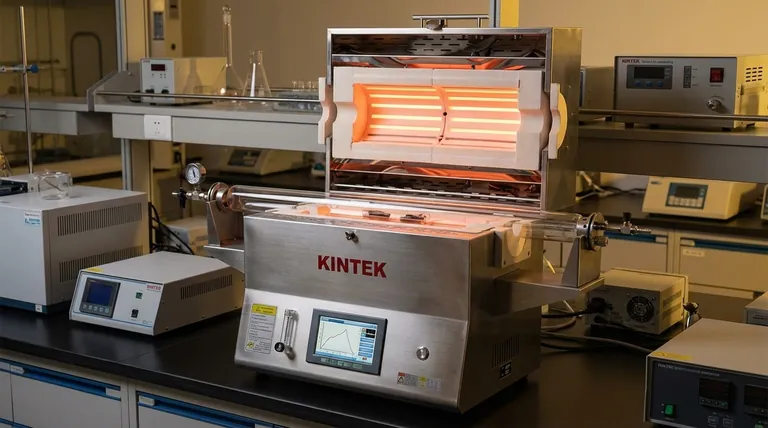

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad