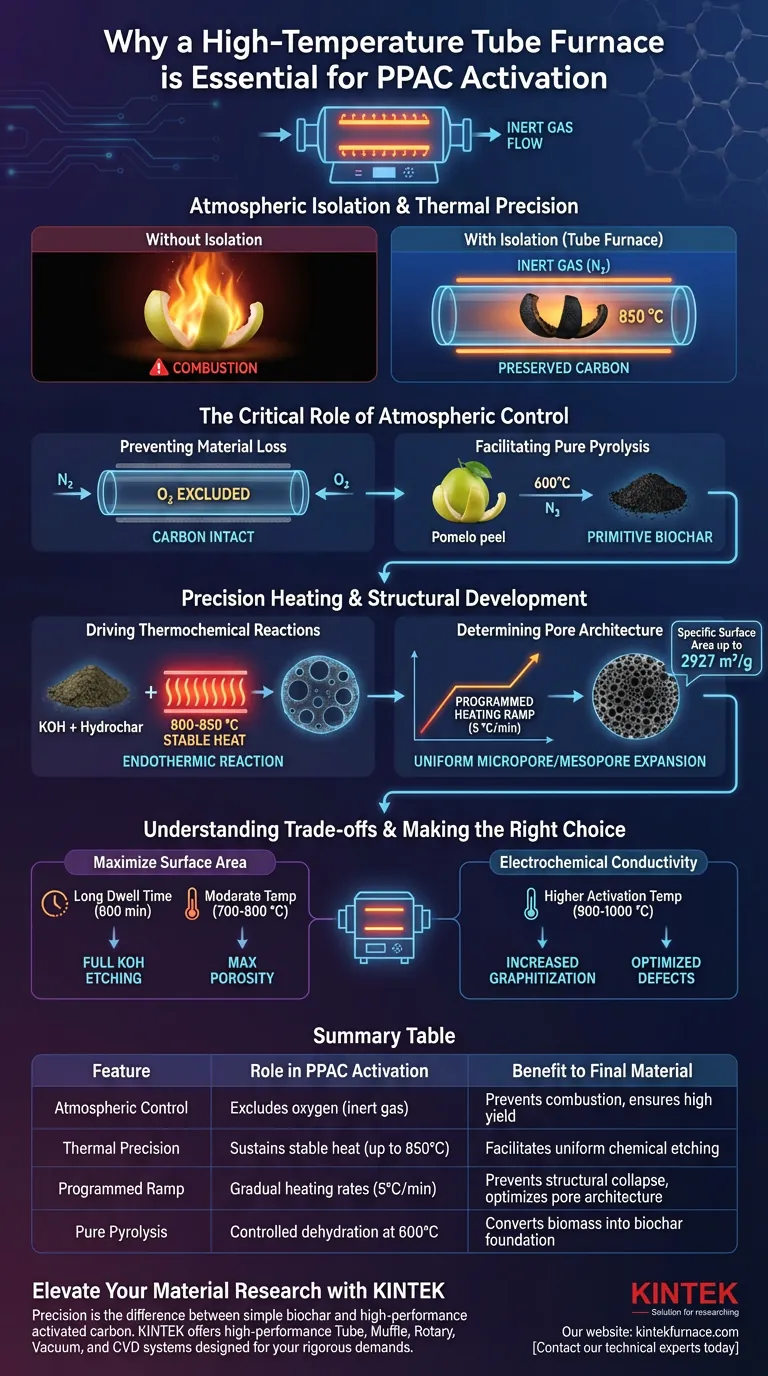

El aislamiento atmosférico y la precisión térmica son los requisitos innegociables. Un horno tubular de alta temperatura es esencial para activar el carbón activado a base de cáscara de pomelo (PPAC) porque proporciona un entorno estrictamente controlado y libre de oxígeno, manteniendo temperaturas exactas, típicamente alrededor de 850 °C. Esta configuración específica evita que el sustrato de carbono se queme por oxidación, asegurando que las reacciones químicas creen una porosidad profunda en lugar de destruir el material.

El horno tubular actúa como un reactor de precisión que desacopla el calor alto de la combustión. Al mantener una atmósfera inerte, permite que los agentes activadores graben físicamente la matriz de carbono, generando el área superficial específica extrema requerida para aplicaciones electroquímicas de alto rendimiento.

El Papel Crítico del Control Atmosférico

Prevención de Pérdida de Material

La función principal del horno tubular es crear un ambiente sellado que excluya el oxígeno. A temperaturas de activación de 850 °C, el carbono es altamente reactivo y se combustionaría instantáneamente si se expone al aire.

Utilizando un flujo de gas inerte (típicamente Nitrógeno), el horno asegura que el carbono permanezca intacto. Esta protección es vital para preservar el rendimiento del material, al tiempo que permite que ocurran los cambios químicos dentro de la estructura del carbono.

Facilitación de Pirólisis Pura

Antes de la activación, la cáscara de pomelo cruda debe someterse a carbonización. El horno tubular facilita esto calentando el material a aproximadamente 600 °C bajo protección de nitrógeno.

Este entorno impulsa la deshidratación y descomposición de componentes orgánicos complejos. Convierte la biomasa cruda en biochar primitivo con una estructura aromática inicial, que sirve como base necesaria para la activación química posterior.

Calentamiento de Precisión y Desarrollo Estructural

Impulso de Reacciones Termoquímicas

El proceso de activación se basa en una reacción entre el hidrochar carbonizado y agentes químicos, como el Hidróxido de Potasio (KOH). Esta reacción es endotérmica y requiere calor sostenido y estable para proceder.

El horno tubular proporciona la estabilidad térmica necesaria para mantener la cámara de reacción a aproximadamente 800 °C a 850 °C. Esta entrada de energía permite que el KOH "digiera" eficazmente partes del marco de carbono, creando una vasta red de poros.

Determinación de la Arquitectura de Poros

El área superficial específica del material final —que puede alcanzar valores tan altos como 2927 m²/g— está directamente dictada por la precisión del perfil de calentamiento.

Los hornos tubulares permiten velocidades de calentamiento programadas (por ejemplo, 5 °C/min). Este aumento gradual y controlado de la temperatura asegura un calentamiento uniforme, lo cual es crítico para expandir las estructuras de microporos y mesoporos de manera uniforme en todo el material sin causar colapso estructural.

Comprensión de los Compromisos

Sensibilidad a los Parámetros del Proceso

Si bien los hornos tubulares ofrecen precisión, la calidad del resultado es muy sensible a los parámetros programados. La desviación de la temperatura puede alterar drásticamente las propiedades del material; por ejemplo, variar la temperatura entre 800 °C, 900 °C y 1000 °C cambia el grado de grafización y las proporciones de defectos.

Complejidad de la Optimización

A diferencia de los métodos de calentamiento más simples, el uso de un horno tubular de alta temperatura requiere el equilibrio de múltiples variables, como las tasas de flujo de gas, las rampas de calentamiento y los tiempos de permanencia (a menudo hasta 600 minutos). La calibración incorrecta de estos factores puede provocar pérdidas por conducción o un desarrollo de poros insuficiente, lo que hace que el material sea menos efectivo para uso electroquímico.

Tomando la Decisión Correcta para su Objetivo

La configuración específica que emplee con su horno tubular debe depender de la aplicación final del carbón activado.

- Si su enfoque principal es el Área Superficial Máxima: Priorice tiempos de permanencia largos (por ejemplo, 600 minutos) a temperaturas moderadas (700 °C - 800 °C) para permitir que el activador (KOH) grabe completamente los microporos en el marco.

- Si su enfoque principal es la Conductividad Electroquímica: Apunte a temperaturas de activación más altas (900 °C - 1000 °C) para aumentar el grado de grafización y optimizar la proporción de defectos en las fibras de carbono.

En última instancia, el horno tubular de alta temperatura no es solo una fuente de calor; es el instrumento que le permite esculpir la estructura atómica del carbono para aplicaciones de alta tecnología específicas.

Tabla Resumen:

| Característica | Rol en la Activación de PPAC | Beneficio para el Material Final |

|---|---|---|

| Control Atmosférico | Excluye el oxígeno mediante flujo de gas inerte | Previene la combustión del material y asegura un alto rendimiento |

| Precisión Térmica | Mantiene calor estable (hasta 850°C) | Facilita el grabado químico uniforme por agentes activadores |

| Rampa Programada | Velocidades de calentamiento graduales (ej. 5°C/min) | Previene el colapso estructural; optimiza la arquitectura de poros |

| Pirólisis Pura | Deshidratación controlada a 600°C | Convierte la biomasa en base de biochar para la activación |

Eleve su Investigación de Materiales con KINTEK

La precisión es la diferencia entre el biochar simple y el carbón activado de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, Vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de la activación de carbono y la investigación electroquímica.

Ya sea que esté optimizando la arquitectura de poros o escalando la producción, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan la estabilidad térmica y la integridad atmosférica que su proyecto requiere.

¿Listo para esculpir sus estructuras atómicas con precisión? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se necesitan el sellado al vacío y los tubos de cuarzo para el tratamiento térmico de FeSiBPCCuNb? Lograr propiedades magnéticas puras

- ¿Por qué se requiere un horno tubular multizona para TCVD? Optimice la gestión térmica de los precursores

- ¿Cuáles son los objetivos de usar un horno tubular para el tratamiento térmico de nanocompuestos de doble capa? Maximizar la estabilidad del recubrimiento

- ¿Cómo contribuye un horno tubular de control de temperatura programable a la formación de estructuras porosas en el biocarbón?

- ¿Cómo contribuye un horno tubular de alta temperatura a la regulación de poros de las nanofibras de carbono? Ingeniería de Precisión

- ¿Por qué es necesario introducir nitrógeno de alta pureza durante la calcinación en horno tubular? Garantizar La-EPS-C-450 de alto rendimiento

- ¿Qué es un horno tubular y cuáles son sus usos principales? Esencial para la precisión y uniformidad a altas temperaturas

- ¿Por qué se utilizan crisoles y hornos tubulares de corindón para la pre-carbonización de biomasa? Optimice su pirólisis a 500°C