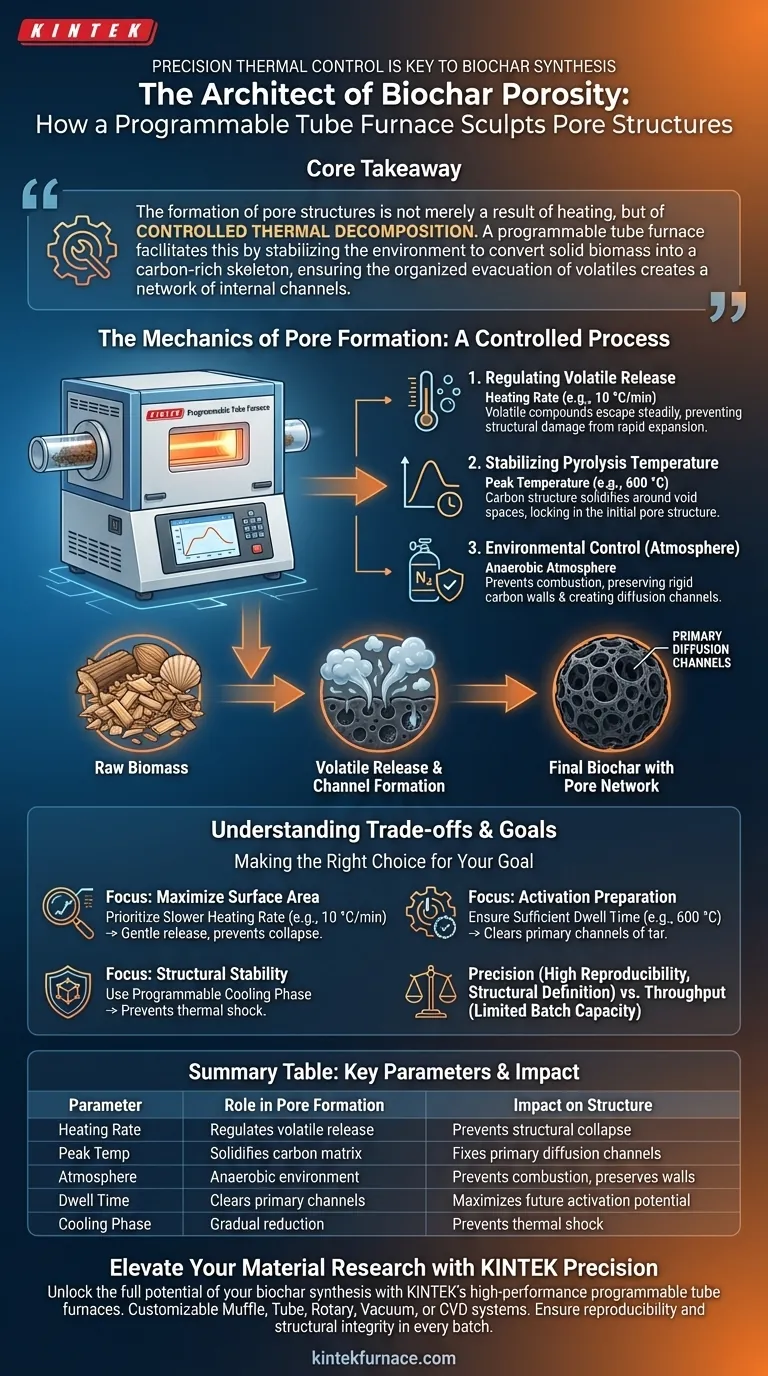

Un horno tubular de control de temperatura programable actúa como el arquitecto de la porosidad del biocarbón al regular con precisión la liberación de compuestos volátiles durante la pirólisis. Al imponer una velocidad de calentamiento controlada (típicamente 10 °C/min) y mantener una temperatura máxima estable (a menudo 600 °C), el horno asegura que los compuestos orgánicos volátiles escapen de manera constante en lugar de explosiva. Esta desgasificación controlada excava "canales primarios" dentro de la matriz de carbono, creando los espacios vacíos y las vías de difusión esenciales requeridos para un biocarbón de alta calidad.

Conclusión Clave La formación de estructuras porosas no es simplemente un resultado del calentamiento, sino de la descomposición térmica controlada. Un horno tubular programable facilita esto al estabilizar el entorno para convertir la biomasa sólida en un esqueleto rico en carbono, asegurando que la evacuación organizada de volátiles cree una red de canales internos en lugar de una estructura colapsada o caótica.

La Mecánica de la Formación de Poros

Regulación de la Liberación de Volátiles

El mecanismo fundamental para crear poros es la eliminación de elementos no carbonados. A medida que el horno aumenta la temperatura, los compuestos orgánicos volátiles dentro de la biomasa (como la cáscara de palma aceitera) comienzan a vaporizarse.

La naturaleza programable del horno le permite establecer una velocidad de calentamiento específica, como 10 °C/min. Este ritmo estrictamente controlado asegura que los volátiles se liberen de manera constante, evitando daños estructurales que podrían ocurrir por una expansión rápida y descontrolada.

Estabilización de la Temperatura de Pirólisis

Una vez alcanzada la temperatura objetivo, mantener la estabilidad es fundamental para la fijación de los poros. La referencia principal destaca una meseta estable a 600 °C.

A esta temperatura, el horno asegura la liberación completa de los volátiles restantes sin inducir un estrés térmico excesivo. Este entorno térmico constante permite que la estructura de carbono se solidifique alrededor de los espacios vacíos dejados por los gases que escapan, fijando efectivamente la estructura porosa inicial.

Control Ambiental y Desarrollo de la Matriz

Creación de Canales de Difusión Primarios

Las estructuras formadas en el horno tubular a menudo se denominan "canales primarios". Estos no son necesariamente los microporos finales, sino más bien las vías macro y mesoporosas a través del material.

Estos canales son vitales porque sirven como vías de difusión. Si tiene la intención de realizar una activación física o química posterior en el biocarbón, estos canales iniciales permiten que los agentes activadores penetren profundamente en la matriz más adelante en el proceso.

Gestión de la Atmósfera

Mientras que la temperatura es el cincel, la atmósfera es el escudo. Los hornos tubulares suelen operar bajo un flujo controlado de nitrógeno u otros gases inertes para crear un entorno anaeróbico (libre de oxígeno).

Esto protege el esqueleto de carbono de la combustión. En lugar de quemar la estructura de la biomasa, el entorno con oxígeno limitado obliga al material a someterse a carbonización, preservando las paredes de carbono rígidas que definen la estructura porosa.

Comprensión de las Compensaciones

Precisión vs. Rendimiento

Un horno tubular programable se destaca por su reproducibilidad y definición estructural. Le permite ajustar la "receta" exacta para maximizar el área superficial y el volumen de poros para investigación o aplicaciones de alto valor.

Sin embargo, esta precisión tiene un costo en volumen. Los hornos tubulares son generalmente herramientas de proceso por lotes con capacidad limitada en comparación con los hornos industriales continuos. Son ideales para definir los parámetros óptimos para la formación de poros, pero escalar ese perfil térmico preciso a la producción en masa requiere una ingeniería cuidadosa.

Sensibilidad a la Velocidad de Calentamiento

Si bien una velocidad controlada crea mejores poros, es un proceso más lento. Las velocidades de calentamiento extremadamente lentas pueden producir excelentes estructuras, pero aumentan significativamente el tiempo de residencia y el consumo de energía por lote. Por el contrario, apresurar la velocidad de calentamiento en un horno programable anula el propósito, lo que podría provocar el colapso de los poros o el sellado de la superficie antes de que los volátiles internos puedan escapar.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno tubular programable, alinee su configuración con sus objetivos estructurales específicos:

- Si su enfoque principal es maximizar el área superficial: Priorice una velocidad de calentamiento más lenta (por ejemplo, 10 °C/min) para garantizar una liberación suave de volátiles y evitar el colapso de los poros.

- Si su enfoque principal es la preparación para la activación: Asegúrese de que su tiempo de permanencia a temperatura máxima (por ejemplo, 600 °C) sea suficiente para eliminar por completo los canales primarios de alquitrán y volátiles.

- Si su enfoque principal es la estabilidad estructural: Utilice la fase de enfriamiento programable para reducir la temperatura gradualmente, evitando el choque térmico en el esqueleto de carbono recién formado.

El éxito en la síntesis de biocarbón radica en utilizar el horno no solo como un calentador, sino como un instrumento de precisión para esculpir los espacios vacíos dentro del material.

Tabla Resumen:

| Parámetro | Rol en la Formación de Poros | Impacto en la Estructura del Biocarbón |

|---|---|---|

| Velocidad de Calentamiento | Regula la liberación de volátiles | Evita el colapso estructural; asegura una desgasificación constante |

| Temperatura Máxima | Solidifica la matriz de carbono | Fija los canales de difusión primarios en niveles óptimos (por ejemplo, 600 °C) |

| Atmósfera | Entorno anaeróbico | Previene la combustión; preserva las paredes de carbono rígidas |

| Tiempo de Permanencia | Limpia los canales primarios | Elimina alquitranes residuales para maximizar el potencial de activación futura |

| Fase de Enfriamiento | Reducción gradual de la temperatura | Previene el choque térmico en el esqueleto de carbono recién formado |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su síntesis de biocarbón con los hornos tubulares programables de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos el control térmico de precisión necesario para esculpir estructuras porosas perfectas y maximizar el área superficial para su investigación o aplicaciones industriales.

Ya sea que necesite sistemas Muffle, Tubulares, Rotatorios, de Vacío o CVD, nuestro equipo es totalmente personalizable para satisfacer sus requisitos de laboratorio únicos. Asegure la reproducibilidad y la integridad estructural en cada lote con nuestra avanzada tecnología de calentamiento.

¿Listo para optimizar sus procesos térmicos? ¡Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Para qué se utiliza un calentador tubular? Prevenir las heladas y la humedad con un mantenimiento de bajo coste

- ¿Por qué se utilizan tubos de cuarzo fundido de alta pureza sellados al vacío como recipientes de reacción para la síntesis de complejos PTI/Cu?

- ¿Cómo contribuye un horno tubular de atmósfera controlada a la carbonización de In2O3/C? Optimice sus compuestos

- ¿Cómo afecta la velocidad de enfriamiento de un horno tubular de alta temperatura a las capas CZTS desordenadas de cationes Cu-Zn? Desbloquee un control preciso de los cationes

- ¿Qué papel juega la zona caliente de un horno tubular horizontal en el CVD para ITO? Domina la precisión de las películas delgadas

- ¿Cuál es la función principal de un horno tubular? Lograr un control atmosférico preciso para el procesamiento de materiales

- ¿Por qué hay tanta demanda de hornos tubulares de tres zonas? Precisión y versatilidad para materiales avanzados

- ¿Qué materiales se utilizan comúnmente para la construcción de tubos de horno y por qué? Elija el tubo adecuado para las necesidades de su laboratorio