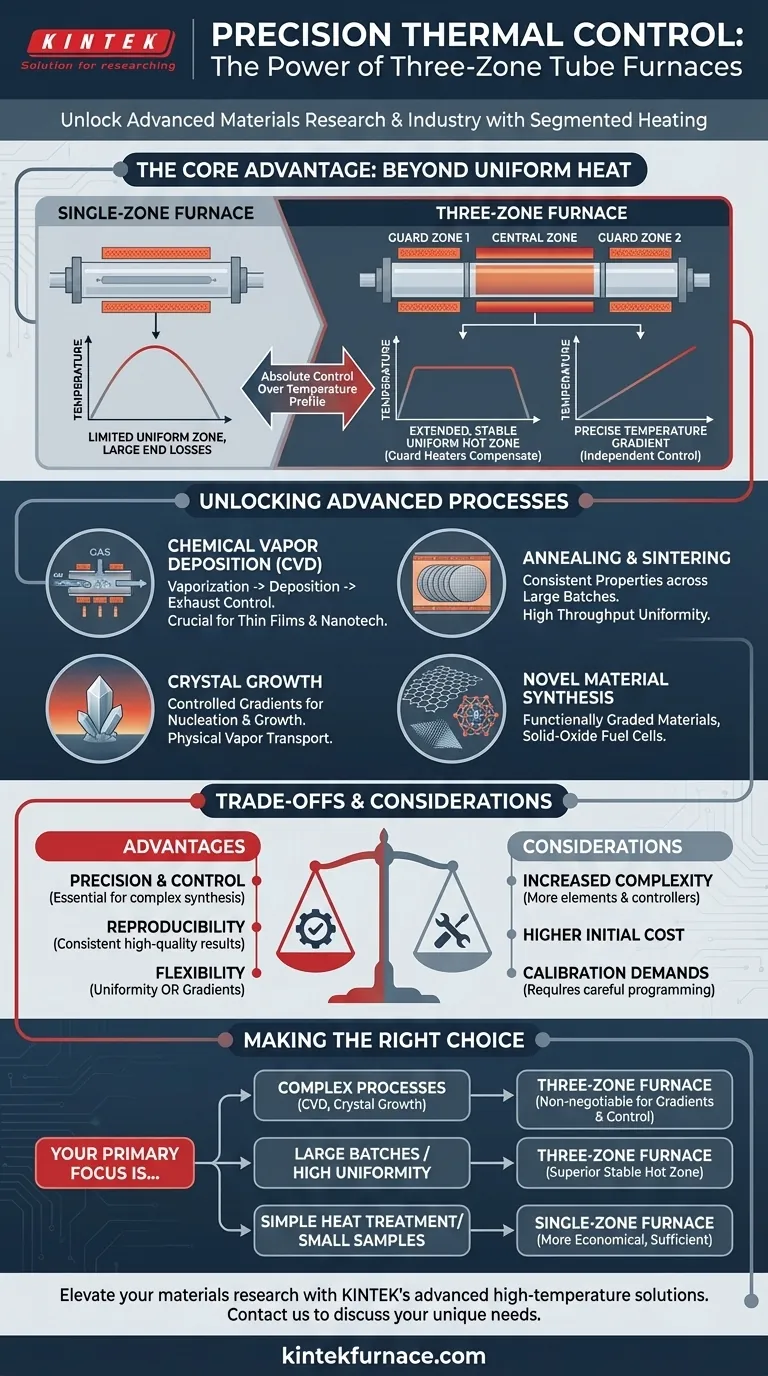

Los hornos tubulares de tres zonas son muy solicitados en la investigación y la industria de materiales avanzados debido a su precisión, escalabilidad y versatilidad sin parangón. Estos hornos permiten gradientes térmicos controlados, lo que posibilita la síntesis y el procesamiento de materiales complejos. Su diseño permite tanto la experimentación a escala de laboratorio como la producción a escala industrial, lo que los hace indispensables para desarrollar nuevos materiales con propiedades a medida. Además, mejoran la eficiencia energética y se adaptan a diversas aplicaciones, desde la electrónica a la aeroespacial, al ofrecer condiciones atmosféricas personalizables.

Explicación de los puntos clave:

-

Control térmico preciso para materiales complejos

- Los hornos tubulares de tres zonas ofrecen una regulación independiente de la temperatura en tres zonas de calentamiento distintas, lo que permite a los investigadores crear gradientes térmicos controlados.

- Esta precisión es fundamental para procesos como la deposición química de vapor (CVD), el recocido y la sinterización, en los que las propiedades de los materiales dependen de perfiles de temperatura exactos.

- En comparación con los hornos de una sola zona, reducen el estrés térmico y mejoran la uniformidad, algo esencial para los materiales cerámicos y compuestos de alto rendimiento.

-

Escalabilidad del laboratorio a la industria

- Su diseño modular facilita una transición fluida de la investigación a pequeña escala a la fabricación a gran escala.

- Las industrias se benefician de unos resultados uniformes al aumentar la producción de materiales avanzados como semiconductores o componentes de baterías.

-

Soporte para nuevas arquitecturas de materiales

- La posibilidad de programar temperaturas variables a lo largo del tubo permite sintetizar materiales gradientes (por ejemplo, cerámicas con gradientes funcionales) y nanoestructuras en capas.

- Esto es fundamental para las innovaciones en almacenamiento de energía, termoeléctrica y revestimientos que requieren un control preciso de la composición.

-

Eficiencia energética y de recursos

- El calentamiento por zonas minimiza el derroche de energía al activar únicamente las secciones necesarias, a diferencia de los hornos convencionales que calientan toda la cámara de manera uniforme.

- El aislamiento y los elementos calefactores avanzados mejoran aún más la eficiencia, reduciendo los costes operativos en entornos industriales.

-

Diversas aplicaciones en todos los sectores

- Electrónica: Utilizado en el dopaje de semiconductores y la síntesis de grafeno.

- Aeroespacial: Procesa aleaciones de alta temperatura y compuestos de matriz cerámica.

- Energía: Esencial para pilas de combustible de óxido sólido y materiales para baterías de iones de litio.

- Su compatibilidad con hornos de retorta atmosférica amplía su utilidad a materiales reactivos o sensibles al oxígeno.

-

Procesado sin contaminantes

- Al igual que los hornos inertes, estos hornos mantienen atmósferas controladas (por ejemplo, argón, nitrógeno) para evitar la oxidación o la contaminación durante los procesos sensibles.

- Es fundamental para producir cerámicas y metales de gran pureza utilizados en implantes médicos o componentes ópticos.

Al integrar estas características, los hornos tubulares de tres zonas responden a la creciente necesidad de materiales avanzados que superen los límites del rendimiento, la durabilidad y la funcionalidad, dando forma silenciosamente a las innovaciones en la tecnología y la industria.

Tabla resumen:

| Características | Ventaja |

|---|---|

| Control térmico preciso | Regulación independiente por zonas para materiales de gradiente, CVD y recocido. |

| Escalado de laboratorio a industria | El diseño modular garantiza resultados uniformes en I+D y en la producción en serie. |

| Síntesis de materiales novedosos | Permite nanoestructuras estratificadas y cerámicas con gradientes funcionales. |

| Eficiencia energética | El calentamiento por zonas reduce los residuos y disminuye los costes operativos. |

| Uso multisectorial | Compatible con la electrónica, la industria aeroespacial, el almacenamiento de energía y los materiales de alta pureza. |

Actualice su laboratorio o línea de producción con un horno tubular de tres zonas de alto rendimiento.

Aprovechando su excepcional I+D y fabricación propia, KINTEK ofrece soluciones avanzadas de alta temperatura adaptadas a sus necesidades específicas. Nuestros hornos, incluidos los sistemas personalizables de tres zonas, están diseñados para ofrecer precisión, eficiencia y escalabilidad, perfectos para semiconductores, materiales para baterías, aleaciones aeroespaciales, etc.

Póngase en contacto con nosotros para hablar de cómo podemos optimizar sus procesos industriales o de síntesis de materiales.

Productos que podría estar buscando:

Explore los pasamuros de vacío de precisión para sistemas de alta temperatura

Descubrir reactores CVD para síntesis avanzada de diamante

Válvulas de alto vacío para hornos de atmósfera controlada

Mirillas de borosilicato para la supervisión de procesos en tiempo real

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión