Para los tubos de horno, los materiales más comunes son el cuarzo y la alúmina. La selección está impulsada por la temperatura de funcionamiento requerida, el entorno químico del proceso y el presupuesto. Estos materiales ofrecen un excelente equilibrio entre estabilidad a altas temperaturas, inercia química y la capacidad de soportar el estrés térmico, asegurando tanto un rendimiento eficiente como la seguridad operativa.

La elección de un material para el tubo del horno es una decisión de ingeniería crítica que equilibra tres factores: la temperatura máxima de funcionamiento, la necesidad de resistencia química y la durabilidad física del material frente al choque térmico. No existe un único material "mejor", solo el más apropiado para una aplicación específica.

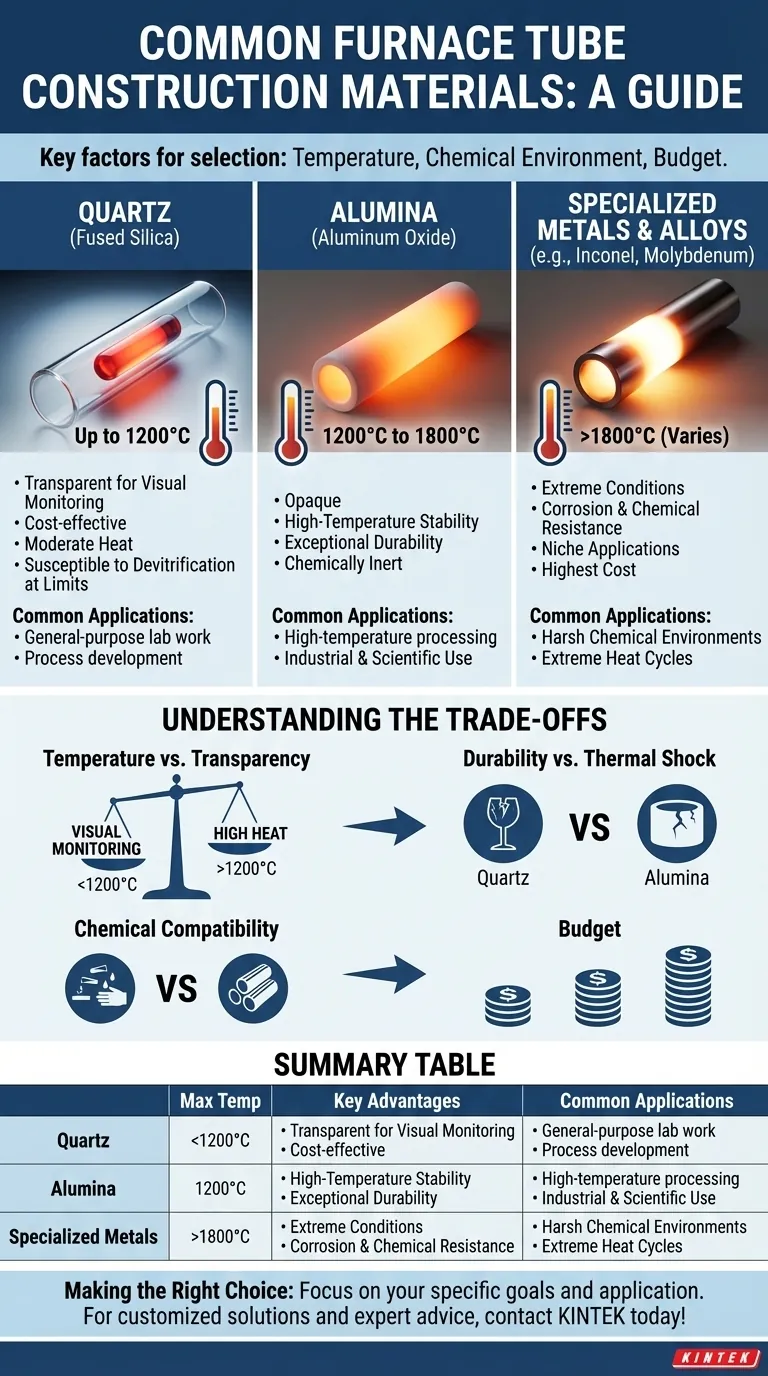

Un desglose de los materiales principales de los tubos

El material de su tubo de horno dicta directamente los límites operativos y la longevidad de su configuración. Las dos opciones más dominantes, cuarzo y alúmina, sirven para rangos de temperatura y casos de uso distintos.

Cuarzo: El estándar para temperaturas moderadas

El cuarzo es una forma de sílice fundida de alta pureza, valorada por su claridad óptica y excelentes propiedades térmicas a temperaturas moderadas. A menudo es la opción predeterminada para aplicaciones de uso general.

La principal ventaja del cuarzo es su transparencia, lo que permite la observación visual directa del proceso dentro del horno. Esto es invaluable para la investigación y el desarrollo de procesos.

Es una opción rentable adecuada para temperaturas de hasta aproximadamente 1200°C. Sin embargo, es más susceptible a la desvitrificación (volverse quebradizo y opaco) con un uso prolongado en sus límites superiores de temperatura.

Alúmina: El caballo de batalla para altas temperaturas

La alúmina (óxido de aluminio, Al₂O₃) es una cerámica de alto rendimiento conocida por su excepcional durabilidad y estabilidad a temperaturas extremas.

Es el estándar para aplicaciones que requieren temperaturas desde 1200°C hasta 1800°C. Su robusta estructura garantiza una larga vida útil incluso con ciclos repetidos de calentamiento y enfriamiento.

A diferencia del cuarzo, la alúmina es opaca. Sus principales puntos fuertes son su rendimiento superior a altas temperaturas y su excelente inercia química, lo que la hace fiable para procesos industriales y científicos exigentes.

Metales y aleaciones especializados: para condiciones extremas

En ciertos escenarios altamente específicos, se requieren metales o superaleaciones especializados. Estas son soluciones personalizadas para procesos que superan las capacidades de las cerámicas.

Materiales como el Inconel (una superaleación de níquel-cromo), el molibdeno o el tungsteno se utilizan por sus propiedades únicas. Se pueden elegir por su resistencia a temperaturas extremas o por su capacidad para soportar ambientes químicos altamente corrosivos o reactivos donde incluso la alúmina fallaría.

Estos materiales son significativamente más caros y se reservan para aplicaciones de nicho donde sus características de rendimiento específicas no son negociables.

Comprendiendo las compensaciones

Elegir un tubo de horno no se trata solo de seleccionar el que puede soportar más calor. Implica una serie de compensaciones críticas que afectan el costo, la facilidad de uso y la vida útil del componente.

Temperatura vs. Transparencia

Esta es la compensación más fundamental. Si necesita monitorear visualmente su proceso, está limitado a un tubo de cuarzo y su correspondiente techo de temperatura de ~1200°C. Para cualquier proceso por encima de esta temperatura, debe usar un material opaco como la alúmina.

Durabilidad vs. Choque térmico

La alúmina es significativamente más duradera y resistente al estrés de los ciclos de calor repetidos. El cuarzo, aunque fuerte, es más propenso a agrietarse si se somete a cambios rápidos de temperatura (choque térmico), especialmente después de un uso prolongado.

Compatibilidad química

Si bien tanto el cuarzo como la alúmina son altamente inertes, no son universalmente inmunes. Los ambientes altamente alcalinos o corrosivos, particularmente a altas temperaturas, pueden requerir el uso de tubos metálicos especializados y costosos como el molibdeno para evitar que el tubo se grabe o se vea comprometido.

Presupuesto

El costo siempre es un factor. El cuarzo representa la opción más económica para una amplia gama de aplicaciones. La alúmina es una inversión moderada que proporciona un salto significativo en rendimiento y durabilidad. Las superaleaciones y los metales refractarios son un gasto importante, justificado solo por los requisitos de procesos extremos.

Tomar la decisión correcta para su proceso

Los objetivos específicos de su aplicación deben guiar la selección de su material.

- Si su enfoque principal es el trabajo de laboratorio de propósito general por debajo de 1200°C: Elija cuarzo por su rentabilidad y su invaluable transparencia.

- Si su enfoque principal es el procesamiento a alta temperatura (1200°C a 1800°C): La alúmina es la elección necesaria por su estabilidad térmica superior y durabilidad a largo plazo.

- Si su enfoque principal es trabajar con materiales altamente corrosivos o ciclos de calor extremos: Debe investigar un tubo de metal o superaleación especializado diseñado para su carga química y térmica específica.

En última instancia, comprender estas propiedades de los materiales le permite seleccionar un tubo de horno que garantice tanto el éxito como la seguridad de su trabajo.

Tabla resumen:

| Material | Temperatura Máxima | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|---|

| Cuarzo | Hasta 1200°C | Transparente, rentable, buenas propiedades térmicas | Trabajo de laboratorio de propósito general, procesos que requieren observación visual |

| Alúmina | 1200°C a 1800°C | Estabilidad a alta temperatura, duradero, inerte químicamente | Procesamiento a alta temperatura, aplicaciones industriales y científicas |

| Metales Especializados (ej., Inconel, Molibdeno) | Varía, a menudo >1800°C | Resistencia a temperaturas extremas y a la corrosión | Aplicaciones de nicho con entornos químicos agresivos o calor extremo |

¿Tiene dificultades para seleccionar el tubo de horno perfecto para los requisitos únicos de su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización. Ya sea que trabaje con cuarzo, alúmina o metales especializados, podemos ayudarle a lograr un control preciso de la temperatura, inercia química y durabilidad para operaciones eficientes y seguras. Contáctenos hoy para discutir cómo nuestros tubos de horno personalizados pueden mejorar el rendimiento y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico