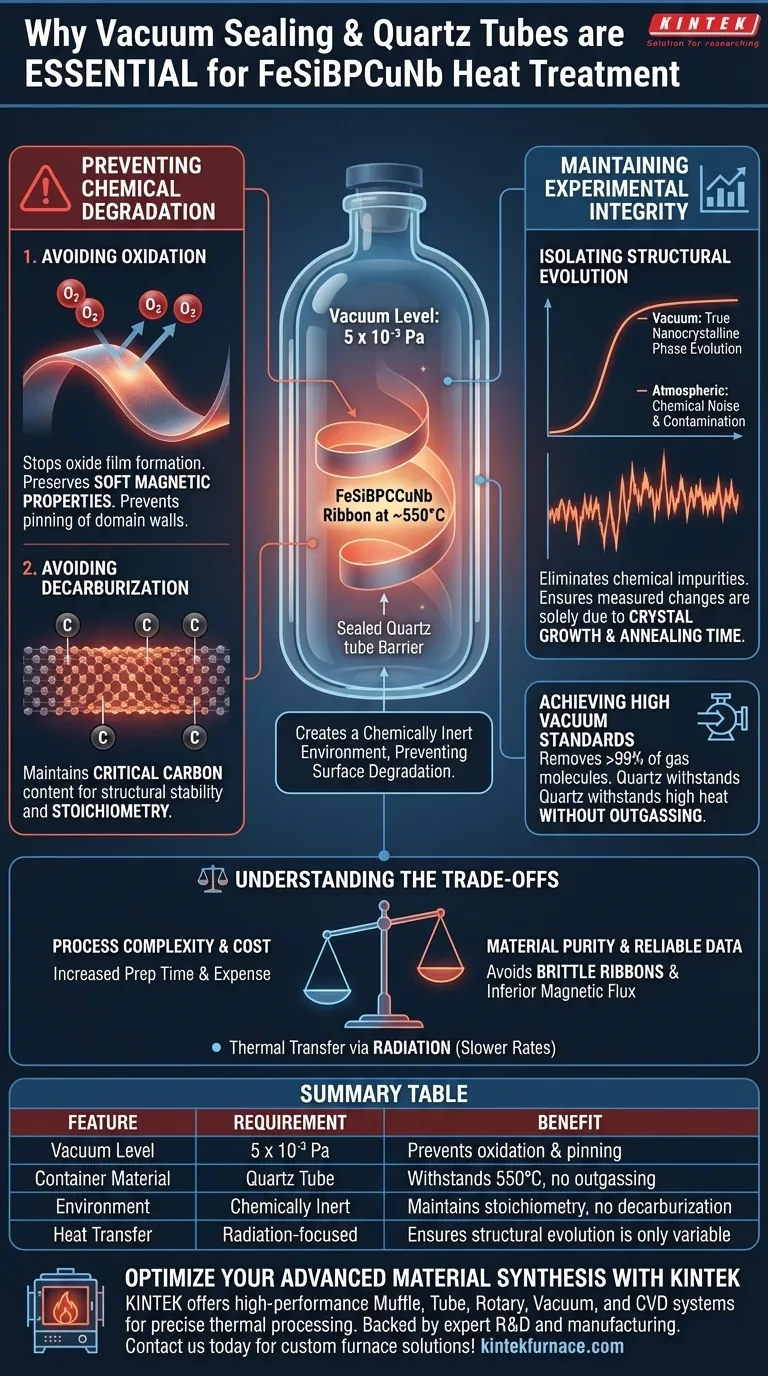

Las técnicas de sellado al vacío y los contenedores de tubos de cuarzo son esenciales para el tratamiento térmico de las cintas amorfas de FeSiBPCCuNb porque crean un entorno químicamente inerte que previene la degradación de la superficie. Al lograr un nivel de vacío de 5 x 10⁻³ Pa, esta configuración aísla la aleación del oxígeno y la humedad atmosféricos durante el recocido a alta temperatura (típicamente alrededor de 550 °C). Esta protección garantiza que los datos magnéticos y estructurales resultantes reflejen las verdaderas propiedades del material en lugar de los efectos de la oxidación o la descarburación.

La combinación de sellado al vacío y contención de cuarzo actúa como un microentorno controlado, protegiendo la composición química sensible de la aleación de interferencias externas para garantizar resultados experimentales repetibles y precisos.

Prevención de la degradación química a altas temperaturas

El riesgo de oxidación superficial

A temperaturas de recocido como 550 °C, las cintas amorfas a base de hierro son muy reactivas incluso a cantidades mínimas de oxígeno.

El sellado al vacío previene la formación de películas de óxido en la superficie de la cinta, que pueden actuar como sitios de anclaje para las paredes de dominio magnético.

Si se permite que estas películas se formen, las propiedades magnéticas blandas de la aleación FeSiBPCCuNb se verían significativamente comprometidas.

Evitar la descarburación

La presencia de carbono en estas aleaciones específicas es fundamental para su estabilidad estructural y su capacidad de formación de vidrio.

La exposición a una atmósfera no controlada a altas temperaturas puede provocar la descarburación, donde el carbono se pierde de las capas superficiales de la cinta.

Los contenedores de tubos de cuarzo proporcionan un recipiente estable y no reactivo que mantiene la estequiometría de la aleación durante los ciclos de calentamiento y enfriamiento.

Mantenimiento de la integridad de los datos experimentales

Aislamiento de la evolución estructural

El objetivo principal del tratamiento térmico de FeSiBPCCuNb es estudiar cómo el tiempo de recocido afecta su estructura nanocristalina.

Sin vacío, las impurezas químicas introducirían "ruido" en los datos, lo que haría imposible saber si un cambio en el rendimiento se debe al crecimiento de cristales o a la contaminación química.

El entorno inerte garantiza que la evolución de la fase amorfa a nanocristalina sea la única variable que se mide.

Logro de altos estándares de vacío

Se apunta específicamente a un nivel de vacío de 5 x 10⁻³ Pa para proporcionar un alto grado de protección.

Este nivel de evacuación elimina la gran mayoría de las moléculas de gas que podrían chocar y reaccionar con la superficie de la cinta.

El uso de cuarzo es vital porque puede soportar estas altas temperaturas sin desgasificación ni fusión, lo que de lo contrario arruinaría la integridad del vacío.

Comprensión de las compensaciones

Complejidad del proceso frente a pureza del material

El uso de sellado al vacío y tubos de cuarzo aumenta significativamente el tiempo de preparación y el costo de cada experimento.

Si bien esta complejidad es una barrera, la compensación es necesaria porque el recocido atmosférico a menudo da como resultado cintas quebradizas con una densidad de flujo magnético inferior.

Para aleaciones de alto rendimiento como FeSiBPCCuNb, omitir estos pasos generalmente conduce a datos que son poco fiables o irreproducibles.

Limitaciones de la transferencia de calor

En el vacío, el calor se transfiere principalmente por radiación en lugar de convección.

Esto puede provocar velocidades de calentamiento más lentas o posibles gradientes térmicos en las muestras de cinta si no se controlan cuidadosamente.

Los investigadores deben equilibrar la necesidad de un entorno puro con el desafío de garantizar una distribución uniforme de la temperatura dentro del tubo de cuarzo.

Cómo aplicar esto a su proyecto

Al determinar la necesidad de entornos de vacío para los tratamientos térmicos de su aleación específica, considere los requisitos de rendimiento final.

- Si su enfoque principal es la investigación fundamental: Utilice siempre el sellado al vacío a 5 x 10⁻³ Pa para garantizar que su análisis estructural esté libre de interferencias químicas.

- Si su enfoque principal es optimizar la permeabilidad magnética: Utilice la contención de cuarzo para evitar capas de óxido superficial que de lo contrario impedirían el movimiento de las paredes de dominio.

- Si su enfoque principal es la escalada industrial: Evalúe si una purga con gas inerte (como argón de alta pureza) puede proporcionar una protección "suficientemente buena" en comparación con el mayor costo de un sellado al vacío completo.

Mantener un entorno de vacío riguroso es la única forma de garantizar que el rendimiento de su aleación sea un verdadero reflejo de su microestructura diseñada.

Tabla resumen:

| Característica | Requisito/Estándar | Beneficio para FeSiBPCCuNb |

|---|---|---|

| Nivel de vacío | 5 x 10⁻³ Pa | Previene la oxidación superficial y el anclaje de dominios |

| Material del contenedor | Tubo de cuarzo | Soporta altas temperaturas (550 °C) sin desgasificación |

| Entorno | Químicamente inerte | Mantiene la estequiometría y previene la descarburación |

| Transferencia de calor | Enfocado en la radiación | Garantiza que la evolución estructural sea la única variable medida |

Optimice la síntesis de sus materiales avanzados con KINTEK

El procesamiento térmico preciso es fundamental para la evolución de estructuras nanocristalinas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para sus necesidades únicas de investigación o industriales. Ya sea que esté tratando cintas amorfas a base de hierro o desarrollando aleaciones de próxima generación, nuestros equipos proporcionan la integridad del vacío y la uniformidad de temperatura que requiere.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las especificaciones técnicas del horno tubular de dos zonas de calentamiento? Desbloquee gradientes térmicos precisos

- ¿Cuál es la función de un horno tubular durante la fase de reducción con hidrógeno? Optimizar las microestructuras de los catalizadores

- ¿Qué papel juega un horno de resistencia tubular durante la fase de tostación oxidativa de las briquetas de mineral? Master Heat Precision

- ¿Qué aplicaciones de investigación de materiales avanzados implican hornos tubulares? Desbloquee la precisión para los materiales de próxima generación

- ¿Por qué se utiliza un horno tubular para la oxidación térmica de membranas de silicio? Proteja sus nanoestructuras

- ¿Cómo funciona un horno de mezcla de gases de tubo vertical para controlar la fugacidad del oxígeno? Lograr simulaciones precisas de magma

- ¿Cuál es la importancia de definir el tubo de cuarzo como un límite de transferencia de calor? Optimice el modelado de su horno

- ¿Cuál es la función de la calcinación secundaria en un horno tubular? Mejora la longevidad del adsorbente Cu@Zn-NC