En la investigación de materiales avanzados, los hornos tubulares son los caballos de batalla para sintetizar y procesar una vasta gama de materiales de próxima generación. Son indispensables para fabricar películas delgadas utilizando deposición química de vapor (CVD), crear nanomateriales como el grafeno y los nanotubos de carbono, desarrollar componentes energéticos como las pilas de combustible de óxido sólido, y mejorar las propiedades de cerámicas y aleaciones de alto rendimiento mediante tratamiento térmico.

El verdadero valor de un horno tubular en la investigación avanzada no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para crear un ambiente altamente controlado y aislado. Este control preciso sobre la temperatura, la atmósfera y la presión es el requisito fundamental para sintetizar y procesar los materiales que definen la tecnología moderna.

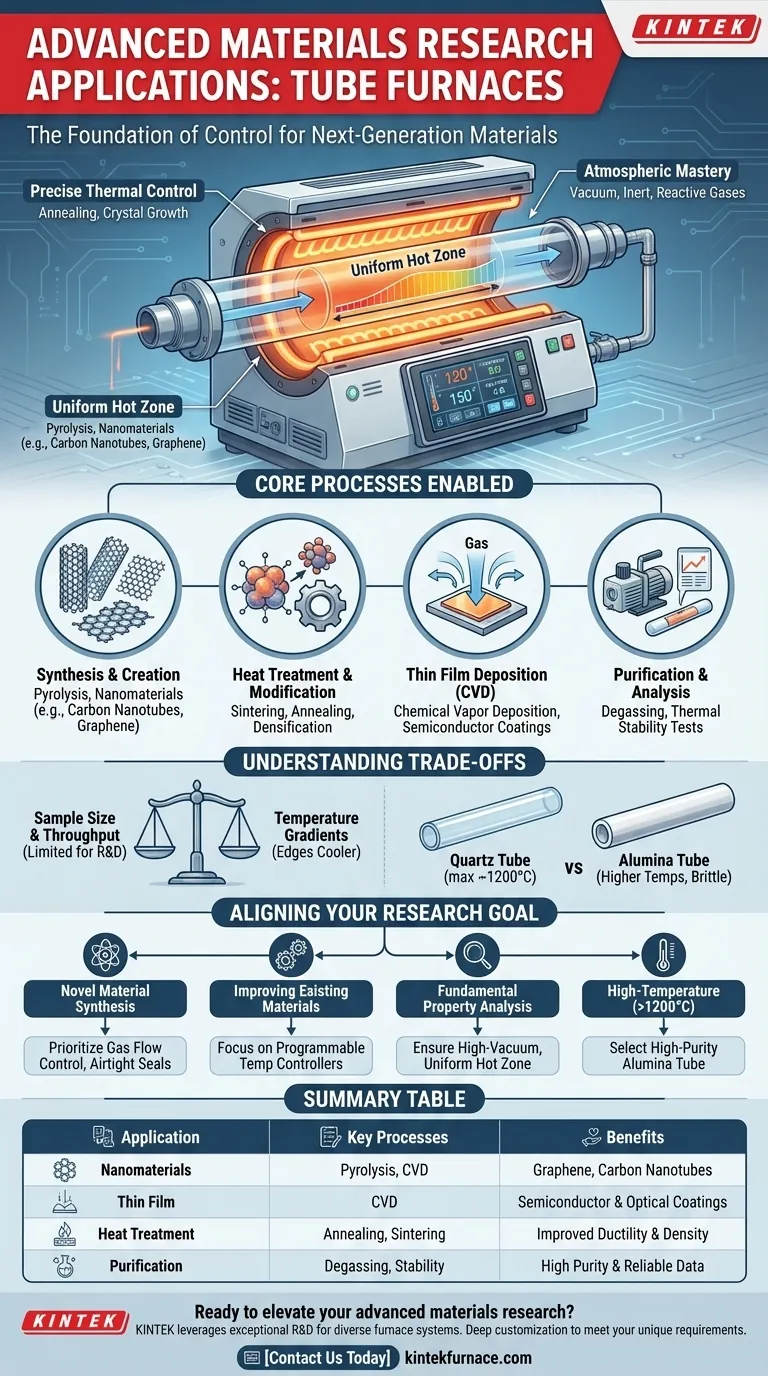

La base del control: precisión térmica y atmosférica

El poder de un horno tubular proviene de su capacidad para aislar una muestra del mundo exterior y someterla a condiciones extremadamente específicas. Este control es la clave para crear materiales con propiedades novedosas y repetibles.

Lograr una uniformidad térmica precisa

La ciencia de los materiales repetible requiere una temperatura estable y uniforme. Un horno tubular está diseñado para crear una "zona caliente" en su centro donde la variación de temperatura es mínima.

Esta uniformidad es crítica para procesos como el recocido, donde asegura que toda la estructura cristalina de un material se modifique de manera uniforme, o para el crecimiento de cristales, donde las temperaturas estables evitan la formación de defectos.

Dominar la atmósfera

Muchos materiales avanzados son altamente sensibles al oxígeno y otros gases atmosféricos, especialmente a altas temperaturas. La cámara sellada de un horno tubular permite a los investigadores dictar el entorno gaseoso exacto.

Esto incluye la creación de un vacío para eliminar contaminantes, la introducción de un gas inerte (como el argón) para prevenir la oxidación no deseada, o el flujo de gases reactivos específicos para impulsar reacciones químicas en la superficie de un material.

Procesos centrales habilitados por hornos tubulares

Este control ambiental preciso permite a los investigadores ejecutar una amplia variedad de técnicas fundamentales de procesamiento de materiales.

Síntesis y creación de materiales

Los hornos tubulares están a la vanguardia de la creación de materiales completamente nuevos. La pirólisis, la descomposición térmica de un material en un ambiente libre de oxígeno, se utiliza para producir desde fibras de carbono hasta hidrógeno.

Este es también el método principal para crear muchos nanomateriales, incluidos los nanotubos de carbono y el grafeno, que se cultivan bajo temperaturas y flujos de gas específicos.

Tratamiento térmico y modificación de materiales

El tratamiento térmico se utiliza para alterar la microestructura de un material y, por extensión, sus propiedades físicas.

Procesos como la sinterización utilizan el calor para fusionar polvos en un objeto sólido y denso, lo que es esencial para la fabricación de cerámicas avanzadas y piezas metálicas de precisión. El recocido se utiliza para reducir la dureza, aumentar la ductilidad y aliviar las tensiones internas en metales y vidrios.

Deposición de película delgada y recubrimiento

La Deposición Química de Vapor (CVD) es una técnica fundamental en la fabricación de semiconductores y nanotecnología, y depende completamente de las capacidades de un horno tubular.

En CVD, los gases precursores fluyen a través del tubo caliente, donde reaccionan y se depositan como una película sólida y ultradelgada sobre un sustrato. Así es como se fabrican muchos componentes electrónicos, recubrimientos protectores y películas ópticas.

Purificación y análisis

El ambiente controlado también es perfecto para purificar materiales y analizar su comportamiento. La desgasificación al vacío elimina los gases atrapados de un material, lo cual es crítico para metales de alta pureza y componentes utilizados en sistemas de vacío.

Los investigadores también utilizan hornos tubulares para realizar pruebas de estabilidad térmica, observando cómo un material cambia o se descompone a medida que se calienta, proporcionando datos cruciales para aplicaciones aeroespaciales y energéticas.

Comprensión de las ventajas y limitaciones

Aunque increíblemente versátil, un horno tubular no es la herramienta adecuada para todos los trabajos. Comprender sus limitaciones es clave para una investigación exitosa.

Tamaño y rendimiento de la muestra

Los hornos tubulares están optimizados para investigación, desarrollo y producción en lotes pequeños. El diámetro del tubo de proceso limita inherentemente el tamaño de la muestra, lo que los hace generalmente inadecuados para la fabricación de gran volumen.

Gradientes de temperatura

Si bien la zona caliente central es altamente uniforme, la temperatura desciende naturalmente hacia los extremos más fríos del tubo. Esto puede ser una limitación si se necesita una zona uniforme muy grande, aunque también puede aprovecharse para experimentos que estudian el comportamiento del material a través de un gradiente de temperatura.

Compatibilidad de materiales

El propio tubo de proceso puede ser un factor limitante. Los tubos de cuarzo son comunes, pero están limitados a temperaturas de alrededor de 1200°C y pueden ser atacados por ciertos materiales reactivos. Los tubos de alúmina pueden alcanzar temperaturas mucho más altas, pero pueden ser más quebradizos. La elección del material del tubo debe ser compatible con la temperatura y la química del proceso.

Alinear el horno con su objetivo de investigación

Para seleccionar o utilizar un horno tubular de forma eficaz, debe hacer coincidir sus capacidades con su objetivo principal.

- Si su enfoque principal es la síntesis de nuevos materiales (por ejemplo, nanotubos, materiales 2D): Priorice un sistema con un excelente control del flujo de gas y sellos herméticos para ejecutar reacciones de CVD y pirólisis.

- Si su enfoque principal es mejorar los materiales existentes (por ejemplo, cerámicas, metales): Céntrese en un horno con controladores de temperatura programables para ciclos térmicos precisos y repetibles para la sinterización y el recocido.

- Si su enfoque principal es el análisis de propiedades fundamentales (por ejemplo, estabilidad térmica): Asegúrese de tener capacidades de alto vacío y una zona caliente uniforme para obtener datos de medición limpios, precisos y sin contaminación.

- Si su enfoque principal son las aplicaciones de alta temperatura (>1200°C): Necesitará un horno equipado con un tubo de alúmina de alta pureza y elementos calefactores adecuados para alta temperatura.

En última instancia, el horno tubular sirve como un microambiente controlado, lo que lo convierte en una herramienta indispensable para descubrir y perfeccionar los materiales del futuro.

Tabla resumen:

| Aplicación | Procesos clave | Beneficios |

|---|---|---|

| Síntesis de nanomateriales | Pirólisis, CVD | Crea grafeno, nanotubos de carbono con flujo de gas controlado |

| Deposición de película delgada | Deposición química de vapor (CVD) | Permite recubrimientos semiconductores y ópticos |

| Tratamiento térmico | Recocido, Sinterización | Mejora las propiedades del material como la ductilidad y la densidad |

| Purificación y análisis | Desgasificación, pruebas de estabilidad térmica | Garantiza alta pureza y datos fiables para la industria aeroespacial/energética |

¿Listo para elevar su investigación de materiales avanzados con soluciones de alta temperatura personalizadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos avanzados, incluyendo hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea para la síntesis de nanomateriales, el tratamiento térmico o la deposición de películas delgadas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería