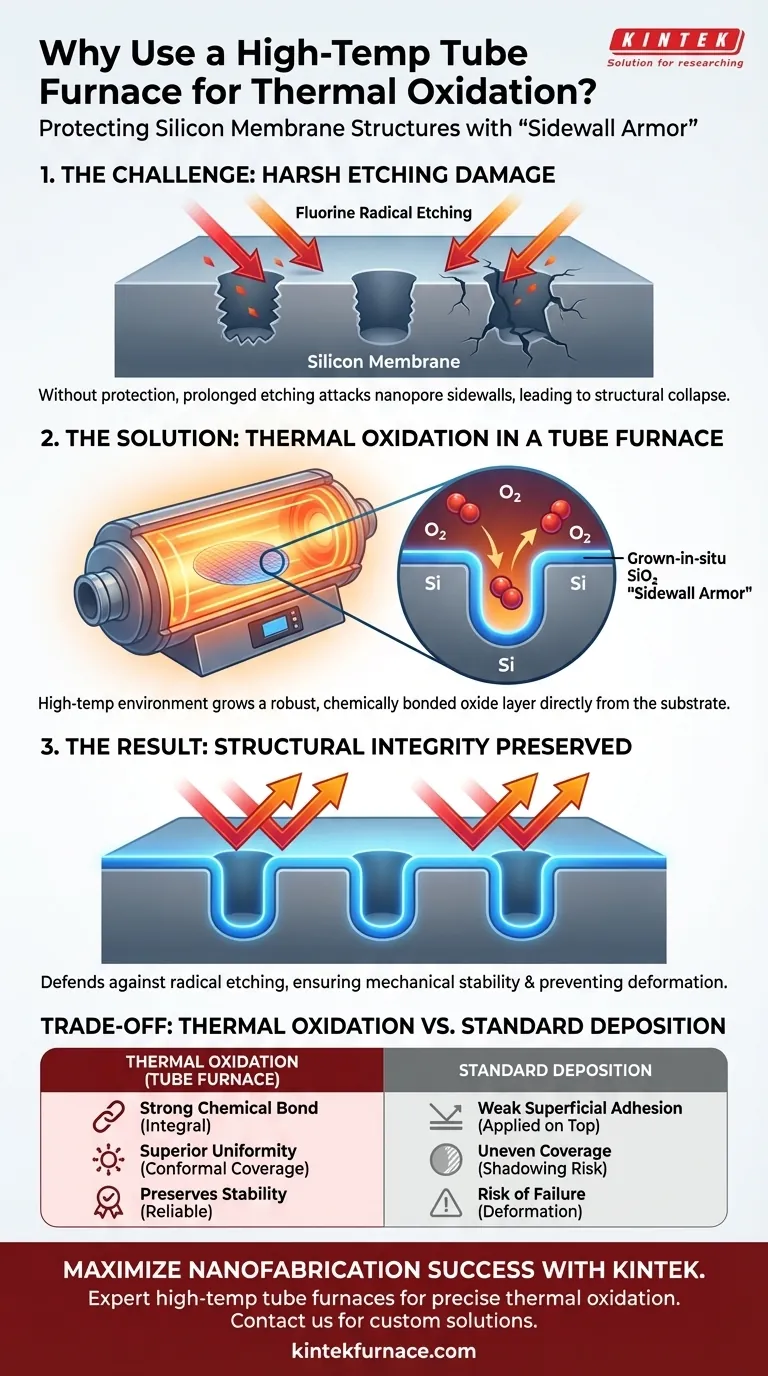

La utilidad principal de un horno tubular de alta temperatura es la preservación estructural: se utiliza para hacer crecer una capa uniforme de pasivación de dióxido de silicio *in situ* directamente en las paredes internas de los nanoporos. A diferencia de los métodos de deposición estándar, este proceso de oxidación térmica crea una capa de óxido robusta —a menudo de unos 25 nanómetros de espesor— que está químicamente unida al sustrato de silicio. Esta capa sirve como una barrera defensiva crítica, asegurando que la membrana de silicio monocristalino sobreviva a los posteriores y duros pasos de procesamiento sin deformarse.

Conclusión Clave: El horno tubular permite la creación de una "armadura lateral", una capa de óxido fuertemente unida y altamente uniforme, que protege las delicadas estructuras de los nanoporos del daño durante el grabado prolongado con radicales de flúor, preservando así la integridad mecánica de la membrana de silicio.

Creación de la Barrera Protectora

Unión Superior y Uniformidad

El entorno de alta temperatura del horno tubular permite la oxidación térmica, un proceso distinto de los métodos de recubrimiento simples.

Durante este proceso, el oxígeno reacciona con el sustrato de silicio para hacer crecer una capa de dióxido de silicio *in situ*. Esto da como resultado una capa de óxido que posee alta uniformidad de espesor y está fuertemente unida al silicio subyacente.

El Concepto de "Armadura Lateral"

La referencia principal describe explícitamente esta capa de óxido como "armadura" para las paredes laterales de los nanoporos.

Dado que la oxidación ocurre dentro del horno, recubre eficazmente la geometría interna de los nanoporos. Esto crea una capa protectora continua que se adapta perfectamente a las complejas estructuras de la membrana.

Garantía de Integridad Estructural

Defensa contra el Grabado con Radicales

La formación de cavidades enterradas típicamente requiere un grabado prolongado isotrópico con radicales de flúor.

Sin protección, este agresivo agente de grabado atacaría las paredes laterales de los nanoporos, alterando su forma o destruyéndolos por completo. La capa de óxido crecida térmicamente es resistente a esta química específica, protegiendo eficazmente las paredes laterales de silicio del agente de grabado.

Prevención de Fallos Mecánicos

El objetivo final de este tratamiento es mantener la estabilidad mecánica de la membrana de silicio monocristalino.

Si las paredes laterales quedaran expuestas o débilmente protegidas durante la formación de la cavidad, la membrana podría sufrir deformaciones o colapsos estructurales. El tratamiento con horno tubular asegura que la membrana permanezca rígida e intacta durante todo el proceso de fabricación.

Comprensión de las Compensaciones del Proceso

Oxidación Térmica frente a Deposición Estándar

La principal compensación destacada es la distinción entre la oxidación térmica y los procesos de deposición estándar.

La deposición estándar a menudo aplica un material *sobre* una superficie, lo que puede sufrir de mala adhesión o cobertura desigual dentro de poros profundos. En contraste, el horno tubular consume una pequeña cantidad de la superficie de silicio para hacer crecer el óxido, lo que resulta en una unión que es integral al material en lugar de superficial.

La Necesidad de Precisión

Si bien la deposición estándar puede ser más rápida u operar a temperaturas más bajas, no proporciona la unión fuerte requerida para esta aplicación.

Para las estructuras de membranas de silicio, el riesgo de deformación de las paredes laterales supera la conveniencia de la deposición estándar, lo que hace que el horno tubular de alta temperatura sea la opción necesaria para la fiabilidad.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de la fabricación de su membrana de silicio, considere lo siguiente con respecto al paso de oxidación:

- Si su enfoque principal es la estabilidad mecánica: Utilice el horno tubular de alta temperatura para hacer crecer una capa de óxido que evite la deformación durante ciclos de grabado agresivos.

- Si su enfoque principal es la precisión geométrica: Confíe en la oxidación térmica para garantizar una alta uniformidad de espesor dentro de las paredes internas de los nanoporos, en lugar de arriesgarse a la cobertura desigual de la deposición estándar.

El horno tubular de alta temperatura no es solo un elemento calefactor; es una herramienta de precisión para la ingeniería química de la durabilidad de su dispositivo a nanoescala.

Tabla Resumen:

| Característica | Oxidación Térmica (Horno Tubular) | Métodos de Deposición Estándar |

|---|---|---|

| Tipo de Unión | Unión química (crecida *in situ*) | Adhesión superficial (aplicada encima) |

| Uniformidad | Uniformidad de espesor superior en los poros | Posibilidad de cobertura desigual/sombras |

| Resistencia al Grabado | Alta (actúa como 'armadura lateral') | Variable (puede despegarse) |

| Impacto Estructural | Preserva la estabilidad mecánica | Riesgo de deformación o colapso |

| Interacción con el Sustrato | Consume la superficie de silicio para formar óxido | Añade material a la superficie |

Maximice el Éxito de su Nanofabricación con KINTEK

No arriesgue el colapso estructural en sus delicados proyectos de membranas de silicio. Los hornos tubulares de alta temperatura de KINTEK proporcionan la precisión térmica y la uniformidad requeridas para una oxidación térmica robusta, asegurando que sus nanoporos estén protegidos por una 'armadura lateral' superior.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Tubulares, de Mufla, Rotatorios, de Vacío y de CVD personalizables, adaptados a las necesidades de alta temperatura de laboratorios avanzados.

¿Listo para mejorar el procesamiento térmico de su laboratorio? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo controla un horno de tubo la estructura de fases de los calcogenuros a base de cobre? Domine la gestión térmica precisa

- ¿Cómo funciona un horno de mezcla de gases de tubo vertical para controlar la fugacidad del oxígeno? Lograr simulaciones precisas de magma

- ¿Cómo afecta la disposición de las zonas de temperatura de un horno tubular horizontal a la calidad de síntesis de las nanofilms de Bi2Se3?

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para las nanofibras de AlN? | KINTEK

- ¿Cuál es la función del tubo de vidrio de cuarzo dentro de un reactor de plasma DBD coaxial? Garantizar una descarga de plasma estable

- ¿Por qué es necesario introducir nitrógeno de alta pureza durante la calcinación en horno tubular? Garantizar La-EPS-C-450 de alto rendimiento

- ¿Qué opción está disponible para los hornos de tubo dividido reubicados con frecuencia? Descubra la solución de soporte vertical portátil

- ¿Por qué usar nitrógeno en hornos de tubo de laboratorio para la relitiación de LFP? Garantice una restauración superior del material de la batería