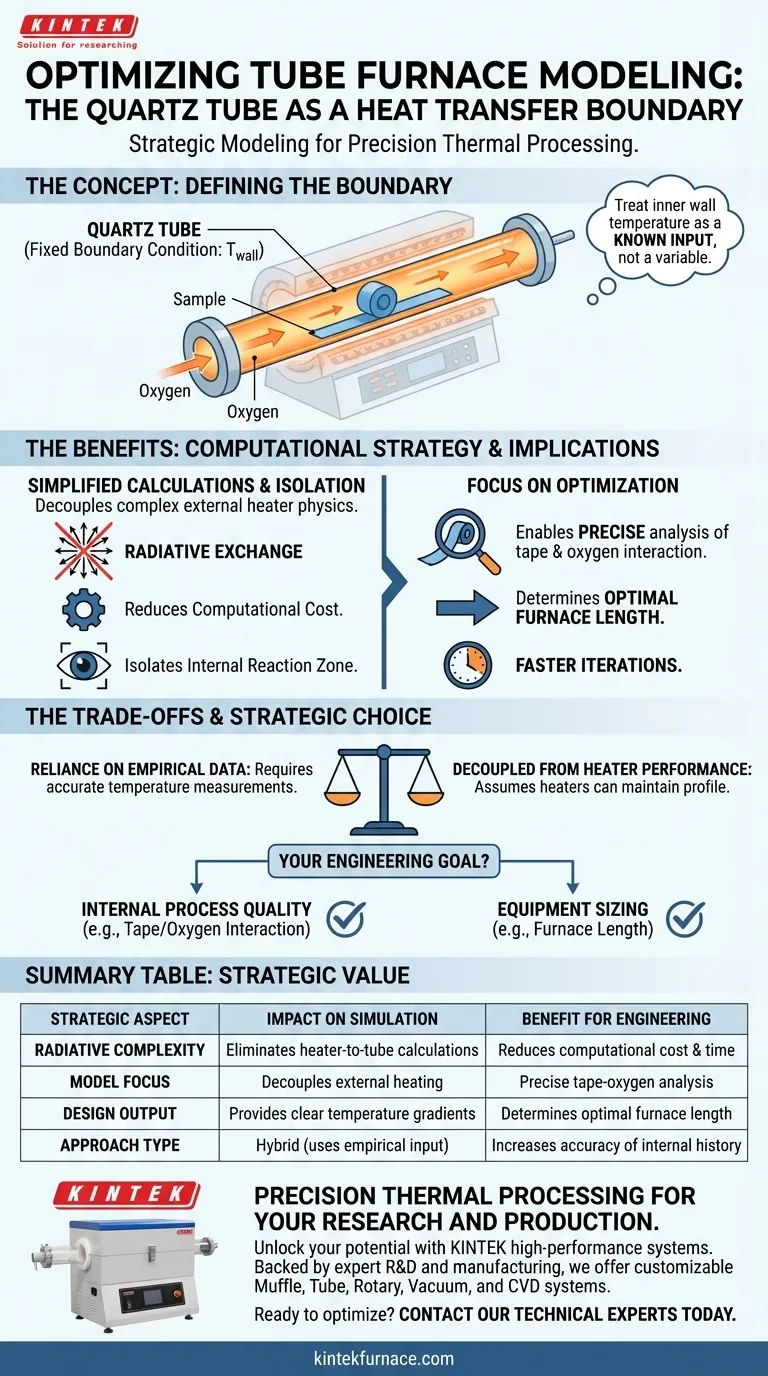

Definir el tubo de cuarzo como una condición de contorno de transferencia de calor es una decisión de modelado estratégica que aísla el proceso interno de las variables externas. Al tratar la distribución de temperatura de la pared interna como una entrada conocida en lugar de una variable a resolver, se desacopla la compleja física de los elementos calefactores externos de la zona de reacción interna. Esto simplifica significativamente el modelo matemático al eliminar la necesidad de calcular el intercambio radiativo entre los calentadores y el tubo.

Conclusión clave: tratar la temperatura de la pared interna del tubo de cuarzo como una condición de contorno fija reduce drásticamente la complejidad computacional. Esto le permite omitir los cálculos de radiación externa y centrarse por completo en la transferencia de calor crítica entre la cinta y el oxígeno que fluye, lo que permite una optimización precisa de la longitud del horno.

La estrategia computacional

Simplificación de los cálculos de radiación

La transferencia de calor por radiación es computacionalmente costosa debido a su naturaleza no lineal y complejidad geométrica.

En un modelo completo del horno, normalmente calcularía cómo los elementos calefactores irradian energía al tubo de cuarzo. Sin embargo, al medir la distribución real de temperatura de la pared interna del tubo de cuarzo y aplicarla como condición de contorno, omite estos complejos cálculos por completo.

Aislamiento de la zona de reacción

El tubo de cuarzo actúa como el "recipiente central" que media el intercambio de calor.

Al definir su superficie interna como el límite, cambia el enfoque de la simulación. Al modelo ya no le importa *cómo* se calienta el tubo; solo le importa cómo el tubo transfiere ese calor a los componentes internos. Esto crea un análisis enfocado del entorno que rodea la cinta de muestra.

Implicaciones para la optimización del diseño

Enfoque en la interacción cinta y oxígeno

Una vez establecido el límite, el modelo puede dedicar sus recursos a la física interna.

Puede analizar explícitamente el comportamiento de transferencia de calor entre la cinta de muestra y el oxígeno que fluye. Esto revela cómo se desarrollan los gradientes de temperatura dentro del flujo de gas y con qué eficacia se transfiere el calor a la superficie de la cinta.

Optimización de la longitud del horno

El beneficio práctico final de este enfoque de modelado es la optimización geométrica.

Al comprender las tasas específicas de transferencia de calor entre la pared del tubo, el oxígeno y la cinta, puede determinar exactamente cuánto tiempo debe permanecer la cinta en la zona caliente. Esto informa directamente la longitud de diseño necesaria del horno para garantizar un procesamiento térmico adecuado.

Comprensión de las compensaciones

Dependencia de datos empíricos

Este método no es una simulación "pura"; es un enfoque híbrido.

Requiere distribuciones de temperatura precisas y pre-medidas de la pared interna del tubo de cuarzo. Si las mediciones de entrada son inexactas o de baja resolución, los resultados de la simulación serán igualmente erróneos.

Desacoplamiento del rendimiento del calentador

Este enfoque asume que los elementos calefactores pueden mantener la temperatura de pared definida.

Debido a que está simplificando la radiación externa, este modelo no puede predecir si los elementos calefactores son capaces de mantener el perfil de temperatura requerido bajo una carga térmica pesada. Asume que la condición de contorno es absoluta.

Tomando la decisión estratégica de modelado

Al decidir cómo estructurar su simulación térmica, considere sus objetivos de ingeniería específicos:

- Si su enfoque principal es la calidad del proceso interno: Utilice esta condición de contorno para analizar el historial térmico preciso de la cinta y su interacción con el oxígeno que fluye.

- Si su enfoque principal es el dimensionamiento del equipo: Aproveche la velocidad de cálculo simplificada para iterar rápidamente sobre la longitud óptima del horno requerida para su proceso.

Al definir correctamente esta condición de contorno, transforma el tubo de cuarzo de una variable a una constante, convirtiendo un problema de física compleja en una herramienta de diseño manejable.

Tabla resumen:

| Aspecto estratégico | Impacto en la simulación | Beneficio para la ingeniería |

|---|---|---|

| Complejidad radiativa | Elimina los cálculos no lineales de calentador a tubo | Reduce el costo y el tiempo computacional |

| Enfoque del modelo | Desacopla la calefacción externa de la reacción interna | Permite un análisis preciso de la interacción cinta-oxígeno |

| Salida de diseño | Proporciona gradientes de temperatura claros | Determina la longitud óptima del horno para el procesamiento |

| Tipo de enfoque | Híbrido (utiliza datos de entrada empíricos) | Aumenta la precisión del historial térmico interno |

Procesamiento térmico de precisión para su investigación y producción

Desbloquee todo el potencial de sus experimentos térmicos con KINTEK. Ya sea que esté modelando transferencia de calor compleja o escalando la producción, nuestros sistemas de alto rendimiento brindan la consistencia que sus datos exigen.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de equipos de laboratorio que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD. Todos nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus condiciones de contorno y requisitos de procesamiento únicos.

¿Listo para optimizar sus resultados térmicos? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno personalizable perfecta para su laboratorio.

Guía Visual

Referencias

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué las entradas de aire deben estar equipadas con filtros HEPA? Prevención del retroflujo de fibras en recintos de hornos de tubo dividido

- ¿Por qué se requiere un horno tubular equipado con un sistema de control de atmósfera para sintetizar soluciones sólidas de h-Zn-Co-O?

- ¿Cuáles son los objetivos del proceso de realizar un tratamiento térmico secundario en un horno tubular para heteroestructuras de Ni/NiO?

- ¿Cómo afecta la colocación de los materiales dentro de un horno tubular atmosférico al rendimiento y la pureza del LiFePO4?

- ¿Cuáles son las ventajas de usar un horno tubular de alta temperatura para la fabricación de sensores de rGO? Precisión y Rendimiento

- ¿Qué requisitos tecnológicos afectan al diseño de los hornos tubulares? Optimización del rendimiento y la seguridad

- ¿Qué condiciones de proceso centrales proporciona un horno de tubo de vacío para los recubrimientos FeCoNiCrAl? Guía experta de recocido

- ¿Cuál es la función específica de un horno tubular de alta temperatura para MXeno-NiCo2Se4? Domina el proceso de selenización