La principal ventaja de un horno tubular de alta temperatura en la fabricación de sensores de óxido de grafeno reducido (rGO) es su capacidad para proporcionar un entorno térmico y químico estrictamente controlado que los métodos de calentamiento tradicionales no pueden igualar. Al mantener una atmósfera específica y un campo de temperatura preciso, el horno facilita la eliminación de grupos funcionales que contienen oxígeno para restaurar la conductividad, al tiempo que diseña los defectos superficiales necesarios para la detección de gases de alto rendimiento.

Un horno tubular de alta temperatura transforma el óxido de grafeno de un material simple en un sensor funcional al equilibrar dos necesidades contrapuestas: restaurar las vías eléctricas y crear defectos de vacancia de carbono que actúan como sitios activos para la adsorción de gases.

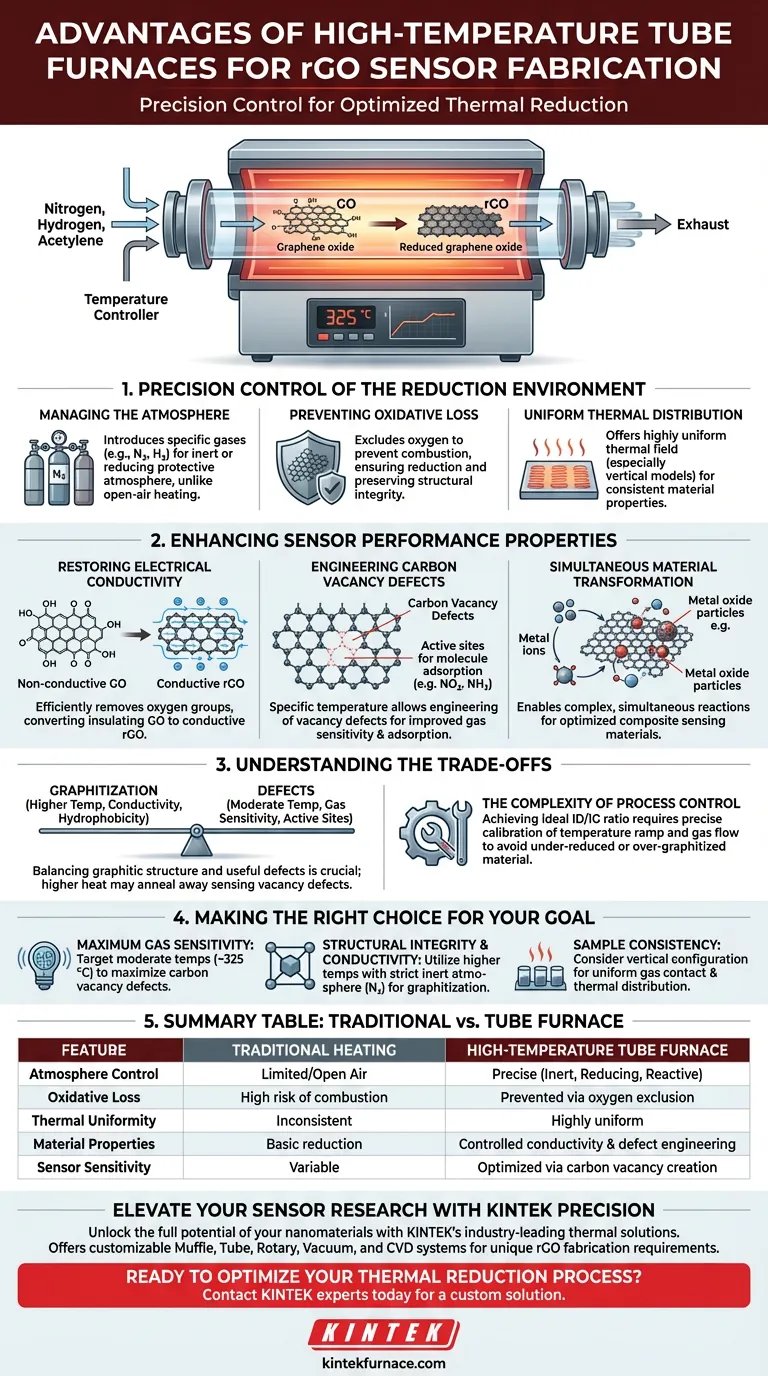

Control de Precisión del Entorno de Reducción

Gestión de la Atmósfera

A diferencia del calentamiento en aire abierto, un horno tubular permite la introducción de flujos de gas específicos, como nitrógeno, hidrógeno o acetileno. Esto crea una atmósfera protectora inerte o reductora.

Prevención de Pérdidas Oxidativas

Esta atmósfera controlada es fundamental para prevenir la pérdida oxidativa del propio material de carbono. Al excluir el oxígeno durante el proceso de calentamiento, el horno asegura que el material experimente una reducción en lugar de una combustión, preservando la integridad estructural del sensor.

Distribución Térmica Uniforme

Los hornos tubulares, especialmente las configuraciones verticales, ofrecen un campo térmico muy uniforme. Esto garantiza que cada parte de la muestra, ya sea en polvo o en película delgada, experimente el mismo perfil de temperatura exacto, lo que conduce a propiedades de material consistentes en todo el lote.

Mejora de las Propiedades de Rendimiento del Sensor

Restauración de la Conductividad Eléctrica

El objetivo principal del proceso de reducción térmica es eliminar los grupos funcionales que contienen oxígeno del óxido de grafeno (GO) aislante. El horno tubular impulsa eficientemente esta reacción, a menudo a temperaturas específicas como 325 °C, convirtiendo eficazmente el GO en rGO conductor.

Ingeniería de Defectos de Vacancia de Carbono

El calentamiento estándar restaura la conductividad, pero el horno tubular permite la ingeniería específica de defectos de vacancia de carbono. Estos defectos no son errores; son características críticas que mejoran significativamente la sensibilidad del sensor al gas y la cinética de adsorción a temperatura ambiente.

Transformación Simultánea del Material

El entorno controlado permite reacciones complejas y simultáneas. Por ejemplo, mientras el GO se está reduciendo, los iones metálicos adsorbidos pueden convertirse en partículas de óxido metálico dentro del mismo paso del proceso, creando un material compuesto optimizado para la detección.

Comprensión de las Compensaciones

Equilibrio entre Grafización y Defectos

Si bien el calor alto es necesario, existe una estricta compensación entre restaurar la estructura grafítica y mantener defectos útiles. Una temperatura más alta podría mejorar la conductividad al graficar el material, pero también podría eliminar los defectos de vacancia necesarios para la detección.

La Complejidad del Control del Proceso

Lograr la "relación ID/IG" ideal (el equilibrio entre carbono ordenado y desordenado) requiere una calibración precisa. Si la rampa de temperatura o el flujo de gas son ligeramente incorrectos, corre el riesgo de crear un material que sea demasiado aislante (sub-reducido) o demasiado inerte (sobre-graficado) para funcionar como un sensor sensible.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la fabricación de su sensor de rGO, alinee los parámetros de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Máxima Sensibilidad al Gas: Apunte a temperaturas moderadas (alrededor de 325 °C) para maximizar los defectos de vacancia de carbono, que sirven como sitios activos para la adsorción de gas.

- Si su enfoque principal es la Integridad Estructural y la Conductividad: Utilice un rango de temperatura más alto con una atmósfera inerte estricta (Nitrógeno) para maximizar la grafización y la hidrofobicidad, al tiempo que se previene la pérdida de material.

- Si su enfoque principal es la Consistencia de la Muestra: Considere una configuración de horno tubular vertical para garantizar un contacto de gas y una distribución térmica uniformes en toda la zona calentada.

El control preciso sobre el entorno térmico y químico es la única forma de diseñar de manera confiable las estructuras de defectos específicas que separan un material funcional de un sensor de alto rendimiento.

Tabla Resumen:

| Característica | Calentamiento Tradicional | Horno Tubular de Alta Temperatura |

|---|---|---|

| Control de Atmósfera | Limitado/Aire Abierto | Preciso (Inerte, Reductor o Reactivo) |

| Pérdida Oxidativa | Alto riesgo de combustión | Prevenida mediante exclusión de oxígeno |

| Uniformidad Térmica | Inconsistente | Altamente uniforme (especialmente en modelos verticales) |

| Propiedades del Material | Reducción básica | Conductividad controlada e ingeniería de defectos |

| Sensibilidad del Sensor | Variable | Optimizada mediante la creación de vacancias de carbono |

Mejore su Investigación de Sensores con la Precisión KINTEK

Desbloquee todo el potencial de sus nanomateriales con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos únicos de fabricación de rGO. Ya sea que necesite maximizar la sensibilidad al gas a través de la ingeniería de defectos o garantizar una grafización consistente, nuestros hornos de alta temperatura brindan los entornos estrictamente controlados que su investigación exige.

¿Listo para optimizar su proceso de reducción térmica? Contacte a los expertos de KINTEK hoy mismo para una solución personalizada

Guía Visual

Referencias

- Tianci Liu, Seong Chan Jun. Hybrid Series of Carbon‐Vacancy Electrodes for Multi Chemical Vapors Diagnosis Using a Residual Multi‐Task Model. DOI: 10.1002/advs.202500412

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué es esencial el control del ambiente dentro de un horno tubular de alta temperatura para convertir la sílice en SiNQ?

- ¿Cuáles son las ventajas de utilizar un horno de tubo de cuarzo calentado por inducción para el recocido de β-Ga2O3? Aumente su rendimiento

- ¿Por qué es necesaria una atmósfera controlada de nitrógeno dentro de un horno tubular durante el recocido de películas delgadas dopadas con antimonio?

- ¿Qué función cumple el tratamiento de recocido en un horno de cuarzo a alta temperatura? Optimización de Cerámicas de Vidrio

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de nanoóxido de zinc? Domina el control de la microestructura

- ¿Cuál es la función de un horno tubular industrial durante la carbonización secundaria de la biomasa? Lograr precisión.

- ¿Cuáles son las características clave de un horno tubular de atmósfera? Desbloquee un control preciso de temperatura y gas

- ¿Qué es un horno de tubo de laboratorio? Domine el calentamiento de precisión y el control de la atmósfera