El horno tubular de alta temperatura sirve como un instrumento de precisión para convertir precursores de hidróxido de zinc en cristales de óxido de zinc químicamente activos. Este tratamiento térmico es esencial porque permite a los investigadores controlar rigurosamente el entorno de temperatura, lo que dicta directamente la cinética de crecimiento del grano y la química superficial requeridas para una desulfuración eficaz.

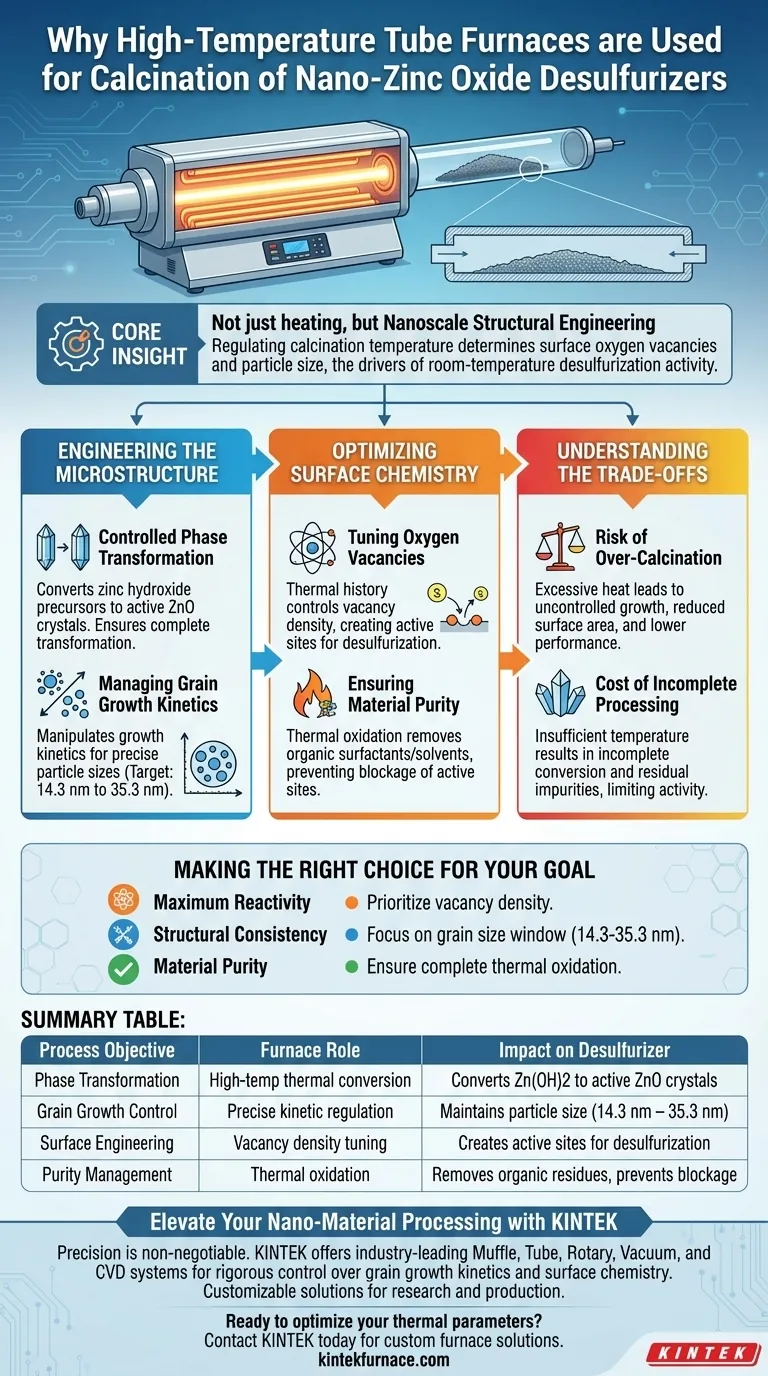

Idea Central El horno tubular no es simplemente un dispositivo de calentamiento; es una herramienta para la ingeniería estructural a nanoescala. Al regular con precisión la temperatura de calcinación, se determina la densidad de las vacantes de oxígeno superficial y el tamaño de las partículas, que son los impulsores fundamentales de la actividad desulfuradora del material a temperatura ambiente.

Ingeniería de la Microestructura

Transformación de Fase Controlada

La función principal del horno es facilitar la conversión del material precursor, específicamente el hidróxido de zinc, en cristales de óxido de zinc activos.

Este proceso debe controlarse para garantizar la transformación completa de la fase cristalina. Un entorno estable y de alta temperatura asegura que el polvo de óxido resultante logre la integridad estructural necesaria para la aplicación industrial.

Gestión de la Cinética de Crecimiento del Grano

Los ajustes de temperatura específicos dentro del horno tubular permiten una manipulación precisa de la cinética de crecimiento del grano.

Al ajustar estos parámetros térmicos, los investigadores pueden restringir o fomentar el crecimiento para alcanzar tamaños de partícula específicos. En el contexto de los desulfurizadores de nanoóxido de zinc, esto generalmente implica apuntar a un rango de tamaño específico entre 14,3 nm y 35,3 nm.

Optimización de la Química Superficial

Ajuste de las Vacantes de Oxígeno

El resultado más crítico de este proceso de calcinación es el control sobre las vacantes de oxígeno superficial.

La distribución y la densidad de estas vacantes no son aleatorias; son el resultado directo del historial térmico proporcionado por el horno. Estas vacantes actúan como sitios activos, determinando directamente la eficacia con la que el material puede eliminar azufre a temperatura ambiente.

Garantía de Pureza del Material

Complementario a la ingeniería estructural, el horno garantiza la pureza química del producto final.

El entorno continuo de alta temperatura facilita la oxidación térmica necesaria para eliminar los surfactantes orgánicos o disolventes residuales utilizados durante la síntesis. La eliminación de estas impurezas evita el bloqueo de los sitios activos y asegura que el material mantenga una alta reactividad.

Comprensión de las Compensaciones

El Riesgo de Sobrecalcinación

Si bien las altas temperaturas son necesarias para la activación, el calor excesivo o la exposición prolongada pueden provocar un crecimiento incontrolado del grano.

Si las partículas crecen más allá del rango nanométrico óptimo, la relación superficie-volumen disminuye. Esta reducción de la superficie disminuye el número de sitios activos disponibles, lo que reduce significativamente el rendimiento de la desulfuración.

El Costo del Procesamiento Incompleto

Por el contrario, un control de temperatura insuficiente puede dar lugar a una transformación de fase incompleta o a impurezas residuales.

Si el precursor no se convierte completamente o si quedan residuos orgánicos, no se pueden alcanzar los niveles de actividad teórica del material. La gestión térmica precisa es la única forma de equilibrar la alta cristalinidad con la alta actividad superficial.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de sus desulfurizadores de nanoóxido de zinc, alinee los parámetros de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Reactividad Máxima: Priorice los protocolos de temperatura que maximicen la densidad de las vacantes de oxígeno superficial, ya que estas son las principales impulsoras de la actividad de desulfuración.

- Si su enfoque principal es la Consistencia Estructural: Concéntrese en estabilizar la cinética de crecimiento del grano para mantener los tamaños de partícula estrictamente dentro de la ventana de 14,3 nm a 35,3 nm.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que la duración de la calcinación sea suficiente para oxidar y eliminar completamente cualquier disolvente orgánico o surfactante residual de la etapa precursora.

El procesamiento térmico de precisión es el puente entre los precursores químicos brutos y los materiales funcionales de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Función del Horno | Impacto en el Desulfurizador |

|---|---|---|

| Transformación de Fase | Conversión térmica a alta temperatura | Convierte hidróxido de zinc en cristales de ZnO activos |

| Control de Crecimiento del Grano | Regulación cinética precisa | Mantiene el tamaño de partícula (14,3 nm – 35,3 nm) |

| Ingeniería Superficial | Ajuste de la densidad de vacantes | Crea sitios activos para la desulfuración a temperatura ambiente |

| Gestión de la Pureza | Oxidación térmica | Elimina residuos orgánicos y previene el bloqueo de sitios |

Mejore su Procesamiento de Nano-Materiales con KINTEK

La precisión es innegociable al diseñar materiales a nanoescala. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubulares, Rotatorios, de Vacío y CVD, diseñados específicamente para brindarle un control riguroso sobre la cinética de crecimiento del grano y la química superficial.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de calcinación y tratamiento térmico. Asegure la máxima reactividad y pureza del material para su investigación y producción.

¿Listo para optimizar sus parámetros térmicos? Contacte a KINTEK hoy para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Chunhong Shao, Xiu‐Li Yang. Study on the Surface Structure of Nano-ZnO Desulfurizers and Their Performance and Mechanism in H2S Removal at Room Temperature. DOI: 10.3390/catal15060547

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué materiales se utilizan comúnmente para los tubos de reacción en un horno tubular? Elija el mejor para su proceso térmico

- ¿Qué papel desempeña un horno tubular horizontal en la fundición reductora de baterías? Optimizar los datos de migración de metales

- ¿Qué condiciones físicas proporciona un horno tubular de alta temperatura? Optimice el éxito de la carbonización de lignina

- ¿Cuál es el propósito principal de usar un horno de tubo de cuarzo para el recocido de MoS2? Desbloquear un alto rendimiento eléctrico

- ¿Para qué se utiliza un horno tubular? Una guía para el procesamiento preciso a alta temperatura

- ¿Cuáles son las características clave de un horno tubular horizontal? Logre un calentamiento preciso y uniforme para su laboratorio

- ¿Cuáles son las principales diferencias de apariencia entre los hornos de tubo y los hornos de caja? Compare formas y usos para su laboratorio

- ¿Cómo contribuye un horno tubular a una recuperación eficiente de gases? Maximice la captura y el control de gases