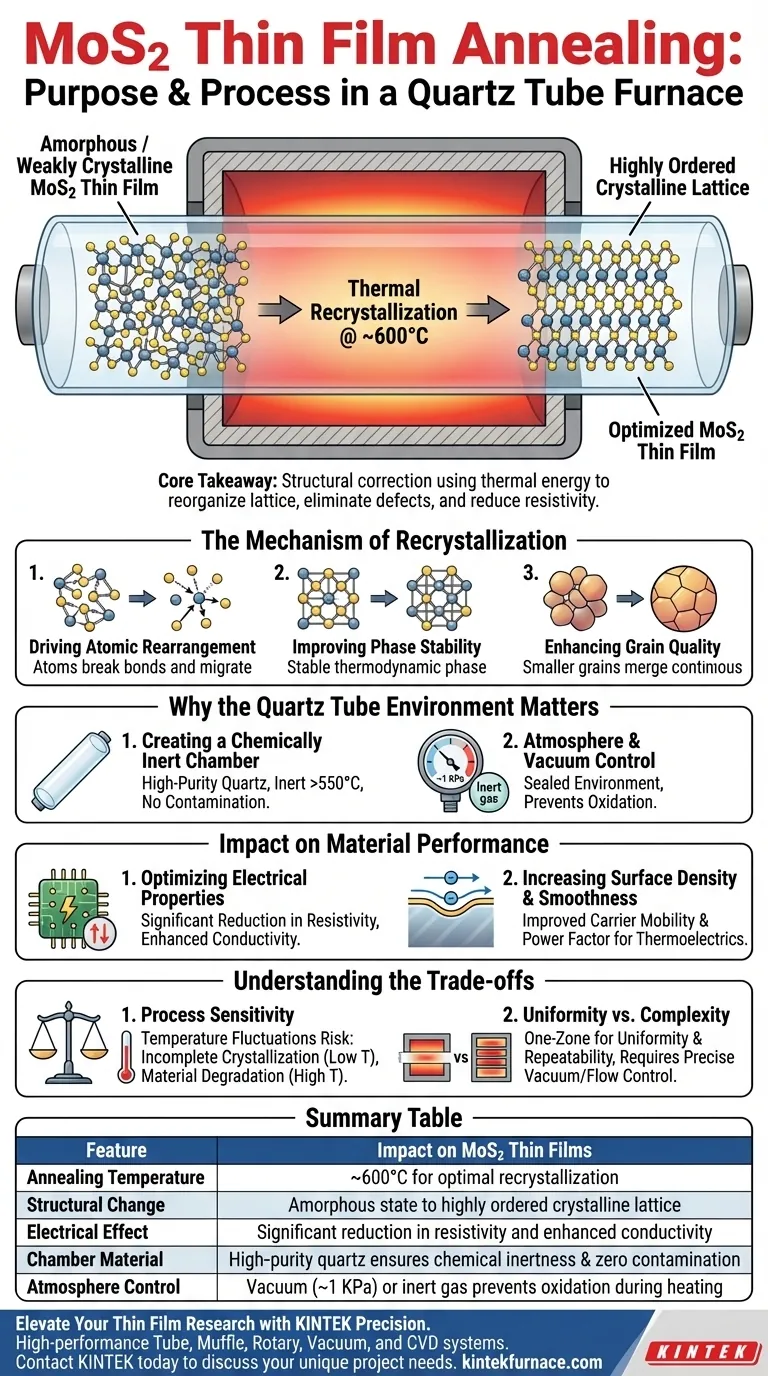

El propósito principal de utilizar un horno de tubo de cuarzo para el recocido de películas delgadas de disulfuro de molibdeno (MoS2) es facilitar la recristalización térmica dentro de un entorno controlado de alta temperatura.

Al someter el material a temperaturas alrededor de 600 °C, el horno transforma la película delgada de un estado amorfo o débilmente cristalino a una estructura altamente ordenada. Este proceso permite la reorganización atómica, que es esencial para estabilizar la fase del material y optimizar significativamente sus propiedades eléctricas.

Conclusión clave El recocido de MoS2 en un horno de tubo de cuarzo actúa como un mecanismo de corrección estructural; utiliza energía térmica para reorganizar la red atómica, eliminando así defectos y reduciendo la resistividad para desbloquear todo el potencial electrónico del material.

El Mecanismo de Recristalización

Impulsando la Reorganización Atómica

El objetivo fundamental de este proceso de recocido es introducir suficiente energía térmica para romper los enlaces de un estado desordenado.

A aproximadamente 600 °C, los átomos de molibdeno y azufre obtienen suficiente energía para migrar y realinearse. Esto transforma la película de una estructura amorfa caótica a una red cristalina coherente.

Mejorando la Estabilidad de Fase

A medida que los átomos se realinean, el material alcanza una fase más estable termodinámicamente.

Esta estabilidad es fundamental para garantizar que las propiedades físicas de la película de MoS2 permanezcan consistentes a lo largo del tiempo y bajo condiciones de operación.

Mejorando la Calidad del Grano

El tratamiento térmico impulsa el crecimiento del grano, fusionando granos más pequeños y fragmentados en estructuras más grandes y continuas.

Esta reducción en los límites de grano minimiza la dispersión de los portadores de carga, que es un factor principal en la mejora del rendimiento general del material.

Por qué el Entorno del Tubo de Cuarzo es Importante

Creando una Cámara Químicamente Inerte

Un tubo de cuarzo de alta pureza sirve como cámara de reacción principal porque es químicamente inerte.

Resiste temperaturas superiores a 550 °C sin reaccionar con el vapor de azufre o la capa de molibdeno. Esto evita que las impurezas de las paredes de la cámara contaminen la delicada película delgada durante el procesamiento.

Control de Atmósfera y Vacío

El horno de tubo permite mantener un nivel de vacío específico (típicamente alrededor de 1 KPa) o un flujo de gas inerte.

Este entorno sellado excluye el oxígeno atmosférico, lo cual es vital porque el oxígeno puede degradar la película durante la fase de alto calor. El sellado seguro asegura que la reacción de sulfuración ocurra sin interferencia oxidativa.

Impacto en el Rendimiento del Material

Optimizando las Propiedades Eléctricas

El resultado más tangible de la reorganización atómica es una reducción significativa en la resistividad.

Al organizar la red y eliminar los defectos estructurales, el proceso de recocido crea un camino más eficiente para el flujo de electrones. Esto mejora directamente la conductividad eléctrica de la película de MoS2.

Aumentando la Densidad y Suavidad de la Superficie

El procesamiento térmico elimina microestructuras irregulares en la superficie de la película.

A medida que la película se recoce, se vuelve más densa y suave. Esta evolución microscópica mejora la movilidad de los portadores y el factor de potencia, componentes clave para aplicaciones termoeléctricas.

Comprendiendo las Compensaciones

Sensibilidad del Proceso

Si bien el recocido mejora la calidad, el proceso es muy sensible a las fluctuaciones de temperatura. Desviarse del rango óptimo de 600 °C puede provocar una cristalización incompleta (si es demasiado baja) o degradación del material (si es demasiado alta).

Uniformidad vs. Complejidad

El uso de un horno de tubo de una sola zona generalmente proporciona una uniformidad y repetibilidad superiores para MoS2 en comparación con las configuraciones multizona.

Sin embargo, lograr esta uniformidad requiere una optimización precisa de las condiciones del proceso. Un control inadecuado de la presión de vacío o del flujo de gas puede resultar en una sulfuración desigual en películas de gran área.

Tomando la Decisión Correcta para Su Proyecto

La configuración específica de su proceso de recocido debe depender de la aplicación final de la película de MoS2.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice la estabilidad de temperatura de 600 °C para maximizar la recristalización y minimizar la resistividad.

- Si su enfoque principal es la Uniformidad de Gran Área: Utilice una configuración de horno de una sola zona para garantizar una sulfuración y calidad de película consistentes en todo el sustrato.

- Si su enfoque principal es el Rendimiento Termoeléctrico: Concéntrese en tiempos de recocido prolongados para maximizar el crecimiento del grano y la suavidad de la superficie para mejorar la movilidad de los portadores.

El éxito en el recocido de MoS2 no solo depende de alcanzar altas temperaturas, sino de mantener un entorno prístino y libre de oxígeno que permita que el material se reconstruya a nivel atómico.

Tabla Resumen:

| Característica | Impacto en Películas Delgadas de MoS2 |

|---|---|

| Temperatura de Recocido | ~600 °C para una recristalización óptima |

| Cambio Estructural | Estado amorfo a red cristalina altamente ordenada |

| Efecto Eléctrico | Reducción significativa de la resistividad y mejora de la conductividad |

| Material de la Cámara | Cuarzo de alta pureza asegura inercia química y cero contaminación |

| Control de Atmósfera | Vacío (~1 KPa) o gas inerte previene la oxidación durante el calentamiento |

Mejore su Investigación de Películas Delgadas con la Precisión KINTEK

Lograr la estructura cristalina perfecta en películas delgadas de MoS2 requiere un control absoluto sobre la temperatura y la atmósfera. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de tubo, mufla, rotatorio, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales.

Ya sea que necesite un horno de tubo de una sola zona para una uniformidad superior o un sistema de vacío personalizado para procesos de sulfuración sensibles, nuestros hornos de alta temperatura para laboratorio brindan la estabilidad y pureza que su investigación merece.

¿Listo para optimizar su proceso de recocido? ¡Contacte a KINTEK hoy mismo para discutir las necesidades únicas de su proyecto!

Guía Visual

Referencias

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de tubo de alúmina? Logre un procesamiento de materiales puro y a alta temperatura

- ¿Qué hace que el horno tubular experimental multigradiente sea capaz de crear gradientes de temperatura? Desbloquee el control térmico preciso para sus experimentos

- ¿Cómo afecta el rango de temperatura de trabajo a la elección de un horno de tubo vertical? Optimice el rendimiento y el presupuesto de su laboratorio

- ¿Cómo se utilizan los hornos tubulares en nanotecnología?Herramientas de precisión para la innovación en nanomateriales

- ¿Cuáles son los beneficios de usar un horno tubular de alto vacío para recubrimientos de Ti-Si-C-Mo? Maximizar el rendimiento del recubrimiento

- ¿Por qué usar revestimientos de lámina de acero inoxidable o níquel en hornos de tubo? Proteja su equipo durante la activación con KOH

- ¿Qué funciones auxiliares realiza un horno de precalentamiento de tubos en el sinterizado por destello? Control Ambiental Maestro

- ¿Cómo se originó el horno tubular y dónde se utiliza comúnmente hoy en día? Descubra su evolución y aplicaciones modernas