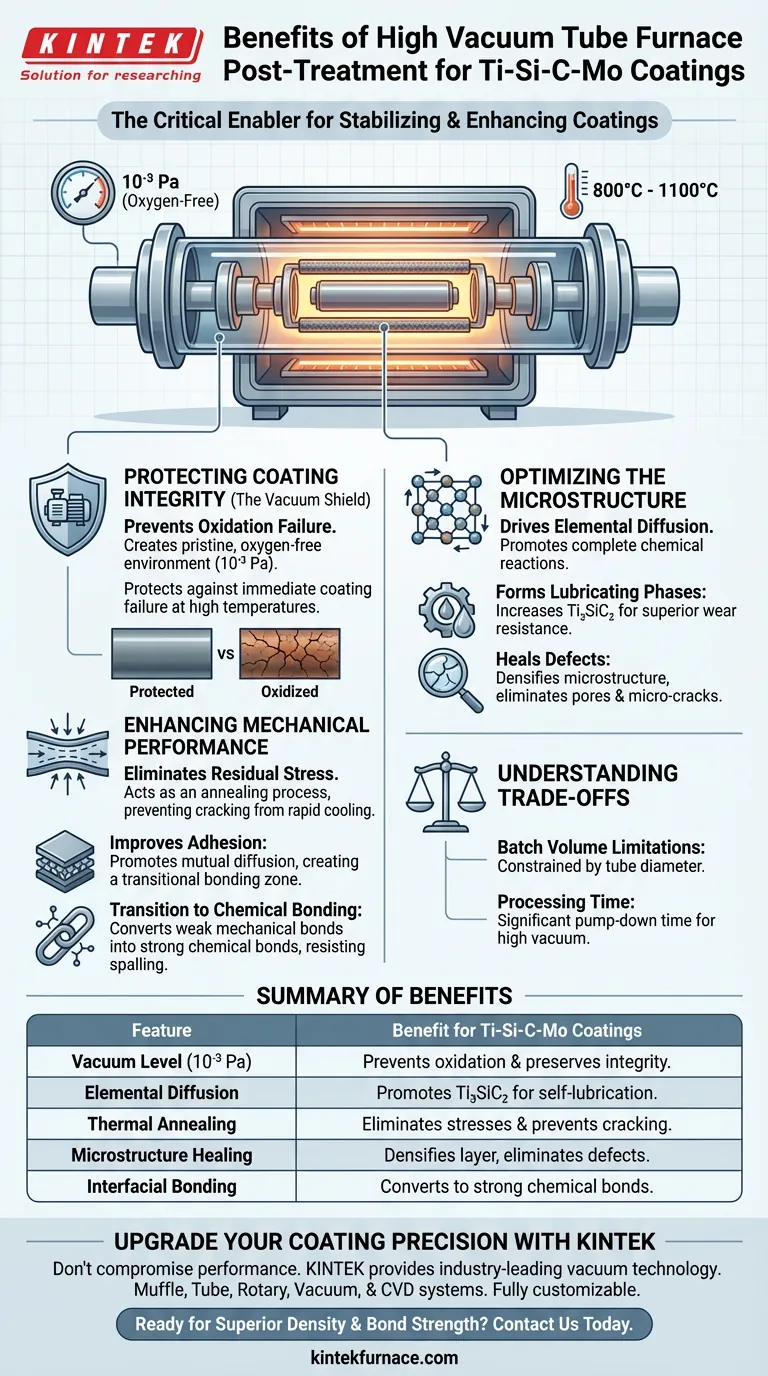

Un horno tubular de alto vacío es el facilitador crítico para estabilizar y mejorar los recubrimientos de Ti-Si-C-Mo. Crea un entorno libre de oxígeno con un nivel de vacío de aproximadamente $10^{-3}$ Pa, lo que permite el procesamiento entre 800 °C y 1100 °C sin riesgo de fallo por oxidación. Este equipo es esencial para impulsar la difusión elemental, curar microdefectos y sintetizar las fases lubricantes específicas requeridas para aplicaciones de alto rendimiento.

Al combinar un control térmico preciso con un vacío profundo, transforma un recubrimiento rociado de una capa unida mecánicamente y sometida a tensión en un sistema denso y unido químicamente con propiedades autolubricantes superiores.

Protección de la integridad del recubrimiento

El escudo de vacío

El beneficio principal es la creación de un entorno prístino, libre de oxígeno ($10^{-3}$ Pa). Los recubrimientos de Ti-Si-C-Mo son muy susceptibles a la oxidación a altas temperaturas.

Prevención de fallos

Sin esta protección de vacío, las altas temperaturas requeridas para el tratamiento harían que los componentes del recubrimiento se oxidaran. Esto conduce a un fallo inmediato del recubrimiento en lugar de una mejora.

Optimización de la microestructura

Impulso de la difusión elemental

El horno proporciona un campo de temperatura constante que promueve el movimiento de los átomos dentro del material. Esto permite que los componentes que no reaccionaron completamente durante el proceso de rociado inicial completen sus reacciones químicas.

Formación de fases lubricantes

Este proceso de difusión se ajusta específicamente para aumentar el contenido de $Ti_3SiC_2$. Esta fase es crítica porque actúa como un lubricante sólido, mejorando significativamente las propiedades de desgaste del recubrimiento final.

Curación de defectos

El tiempo de permanencia a alta temperatura permite que la microestructura se densifique. Este proceso cura activamente las microfisuras y elimina los poros, lo que resulta en una barrera más sólida y continua.

Mejora del rendimiento mecánico

Eliminación de tensiones residuales

Los recubrimientos rociados a menudo albergan una tensión interna significativa debido al enfriamiento rápido durante la aplicación. El tratamiento térmico al vacío actúa como un proceso de recocido, eliminando eficazmente las tensiones residuales que de otro modo podrían provocar fisuras.

Mejora de la adhesión

Más allá del recubrimiento en sí, el tratamiento afecta la interfaz entre el recubrimiento y el sustrato. El calor promueve la difusión mutua, creando una zona de unión de transición.

Transición a la unión química

Esta difusión convierte la conexión de una unión mecánica débil a una unión química fuerte. Esto aumenta significativamente la resistencia del recubrimiento a desprenderse (descamarse) bajo el estrés operativo.

Comprensión de las compensaciones

Limitaciones del volumen de lotes

Los hornos tubulares generalmente están limitados por el diámetro del tubo. Esto limita el tamaño y la cantidad de componentes que se pueden tratar simultáneamente en comparación con los hornos de caja más grandes.

Tiempo de procesamiento

Lograr un alto vacío de $10^{-3}$ Pa requiere un tiempo de bombeo significativo antes de que pueda comenzar el calentamiento. Esto aumenta el tiempo total del ciclo en comparación con los procesos atmosféricos o de gas inerte.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la resistencia al desgaste: Asegúrese de que el tiempo de su ciclo sea suficiente para maximizar la formación de la fase lubricante $Ti_3SiC_2$.

- Si su enfoque principal es la durabilidad/adhesión: Priorice las temperaturas que favorezcan la difusión elemental profunda para convertir las uniones mecánicas en uniones químicas.

El horno tubular de alto vacío no es solo un calentador; es un reactor que altera fundamentalmente la química y la física de su recubrimiento para garantizar la longevidad.

Tabla resumen:

| Característica | Beneficio para recubrimientos de Ti-Si-C-Mo |

|---|---|

| Nivel de vacío ($10^{-3}$ Pa) | Previene fallos por oxidación y preserva la integridad del material. |

| Difusión elemental | Promueve la formación de $Ti_3SiC_2$ para una autolubricación superior. |

| Recocido térmico | Elimina tensiones residuales y previene fisuras. |

| Curación de la microestructura | Densifica la capa eliminando poros y microdefectos. |

| Unión interfacial | Convierte uniones mecánicas en fuertes uniones químicas. |

Mejore la precisión de sus recubrimientos con KINTEK

No permita que la oxidación o las tensiones residuales comprometan el rendimiento de su material. KINTEK proporciona tecnología de vacío líder en la industria diseñada para transformar capas rociadas en sistemas de alto rendimiento. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para sus requisitos de laboratorio únicos.

¿Listo para lograr una densidad de recubrimiento y una fuerza de unión superiores? Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden resolver sus desafíos de ingeniería específicos.

Guía Visual

Referencias

- Jining He, Jiawei Fan. High-Temperature Heat Treatment of Plasma Sprayed Ti–Si–C–Mo Coatings. DOI: 10.3390/coatings14010109

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué hace que un horno de tubo vertical sea eficiente y ahorre energía? Desbloquee un control térmico superior y ahorros de costos

- ¿Qué aspectos de diseño de un horno de tubo partido influyen en su rendimiento? Optimización para uniformidad y eficiencia de la temperatura

- ¿Cómo facilita un horno tubular de doble zona de temperatura la preparación de materiales compuestos como ReO3–Cu2Te?

- ¿Qué temperatura mantiene el sistema de refrigeración por agua en los hornos de tubo de cuarzo? Asegure la integridad del sello a 20°C

- ¿Qué papel juega un horno tubular de alta temperatura en la transformación de piezas fotopolimerizadas en poliimida completamente aromática?

- ¿Cuál es el propósito de introducir nitrógeno de alta pureza en un horno tubular? Optimizar la pirólisis de huesos y el rendimiento de biochar

- ¿Por qué es necesario utilizar un horno de vacío tubular con atmósfera de argón para sinterizar materiales a base de aluminio?

- ¿Cómo garantizan los hornos de tubo de laboratorio de alta temperatura la estabilidad ambiental? Consejos de reducción térmica de precisión