Los hornos de tubo de laboratorio de alta temperatura logran la estabilidad ambiental mediante una combinación de sellado hermético y regulación térmica de alta precisión. Estos sistemas utilizan sellos herméticos para aislar la cámara interna y sistemas de control avanzados para mantener la precisión de la temperatura dentro de ±1 °C, asegurando un campo térmico constante para cambios químicos sensibles.

La ventaja principal de estos hornos radica en su capacidad para mantener una atmósfera reductora estrictamente controlada. Al introducir mezclas de gas precisas en un entorno térmico sellado y estable, los investigadores pueden inducir con precisión vacantes de oxígeno dependientes de la profundidad sin comprometer la integridad estructural del cristal.

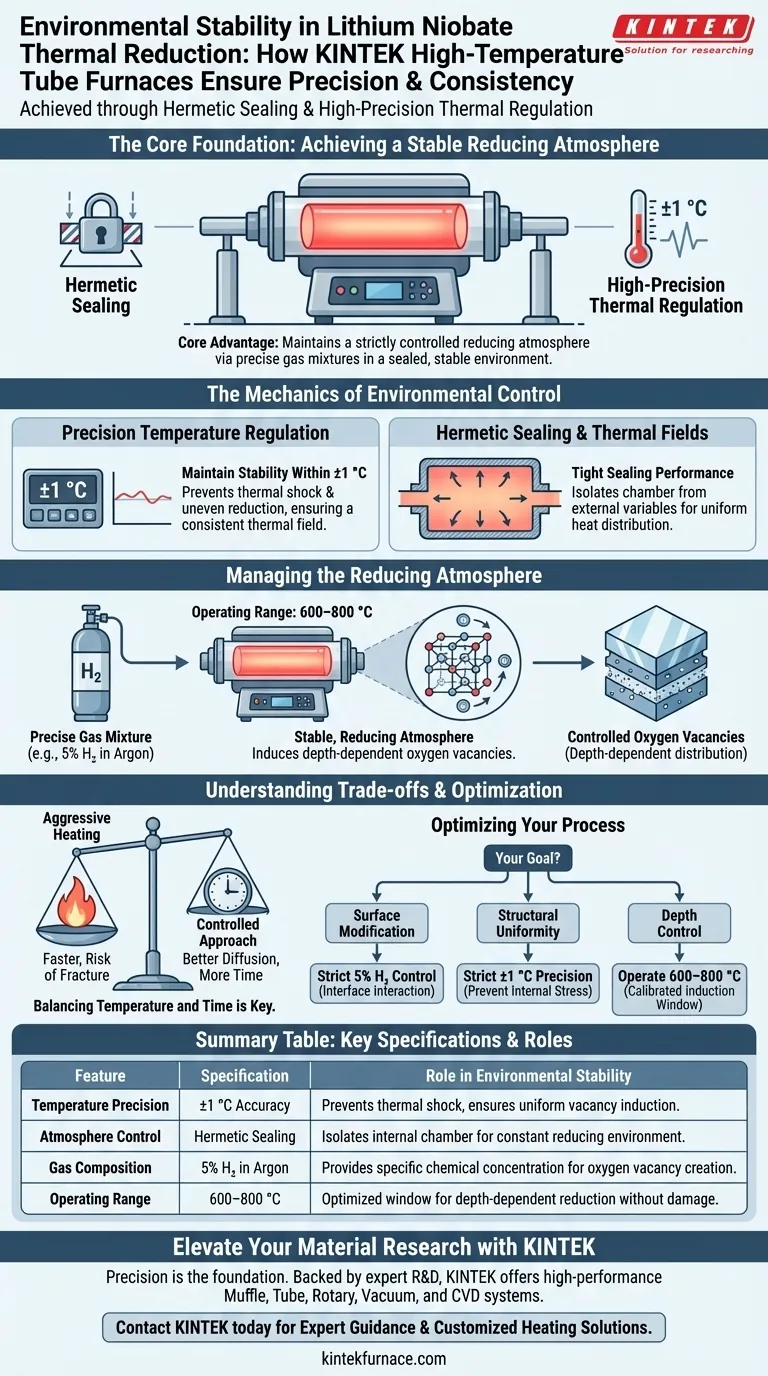

La Mecánica del Control Ambiental

Regulación Precisa de la Temperatura

Para procesar cristales de niobato de litio de manera efectiva, mantener una ventana térmica específica es innegociable.

Los hornos de tubo emplean sistemas de control de alta precisión capaces de mantener la estabilidad dentro de ±1 °C. Esto evita fluctuaciones térmicas que podrían provocar una reducción desigual o un choque térmico dentro de la red cristalina.

Sellado Hermético y Campos Térmicos

La construcción física del horno juega un papel fundamental en la estabilidad.

El rendimiento de sellado hermético es esencial para aislar la cámara de procesamiento de las variables atmosféricas externas. Este aislamiento permite que el horno mantenga un campo térmico estable, asegurando que la distribución del calor permanezca uniforme en toda la muestra durante el proceso de reducción.

Gestión de la Atmósfera Reductora

Control de la Concentración de Gas

Una vez estabilizado el campo térmico, el entorno químico debe ser ajustado con precisión.

El horno introduce una mezcla de gas argón-hidrógeno precisamente proporcionada, que típicamente contiene 5% de Hidrógeno (H2). Debido a que la cámara está herméticamente sellada, la concentración de esta atmósfera reductora permanece constante durante todo el tratamiento.

Inducción de Vacantes de Oxígeno

El objetivo final de esta estabilidad es la manipulación de las propiedades del cristal a nivel atómico.

Operando dentro del rango de 600–800 °C, el entorno controlado permite la inducción precisa de vacantes de oxígeno. La atmósfera estable asegura que estas vacantes se distribuyan de manera dependiente de la profundidad, en lugar de aleatoriamente, lo cual es crítico para la aplicación final del material.

Comprender los Compromisos

Equilibrio entre Temperatura y Tiempo

Si bien las altas temperaturas facilitan el proceso de reducción, requieren una gestión cuidadosa del tiempo y las velocidades de rampa.

Un calentamiento agresivo puede acelerar el proceso, pero corre el riesgo de desestabilizar el crecimiento del cristal o causar fracturas. Un enfoque controlado y más lento, similar a los métodos utilizados en otros procesos de crecimiento de cristales, asegura una mejor difusión pero aumenta significativamente el tiempo total de procesamiento.

Sensibilidad a la Atmósfera

La precisión de la mezcla de gas es una espada de doble filo.

Dado que el sistema depende de una concentración específica (por ejemplo, 5% de H2), las desviaciones en el flujo de gas o la integridad del sello pueden alterar drásticamente los resultados de la reducción. Si el sello falla, la introducción de oxígeno neutralizará inmediatamente la atmósfera reductora, arruinando la distribución específica de vacantes.

Optimización de su Proceso de Reducción

Para lograr los mejores resultados con la reducción térmica de niobato de litio, ajuste sus parámetros operativos a sus objetivos de material específicos:

- Si su enfoque principal es la modificación de la superficie: Asegúrese de que su mezcla de gas se mantenga estrictamente en el nivel del 5% de H2 para controlar la interacción en la interfaz del cristal.

- Si su enfoque principal es la uniformidad estructural: Priorice la precisión del controlador térmico para mantener las fluctuaciones estrictamente dentro del límite de ±1 °C, evitando el estrés interno.

- Si su enfoque principal es el control de profundidad: Opere precisamente dentro de la ventana de 600–800 °C, ya que este rango de temperatura está específicamente calibrado para la inducción de vacantes dependiente de la profundidad.

La verdadera estabilidad ambiental es el resultado de alinear una rigurosa integridad del sello con una precisión térmica inquebrantable.

Tabla Resumen:

| Característica | Especificación | Función en la Estabilidad Ambiental |

|---|---|---|

| Precisión de Temperatura | Precisión de ±1 °C | Evita el choque térmico y asegura la inducción uniforme de vacantes. |

| Control de Atmósfera | Sellado Hermético | Aísla la cámara interna para mantener un ambiente reductor constante. |

| Composición del Gas | 5% H₂ en Argón | Proporciona la concentración química específica para la creación de vacantes de oxígeno. |

| Rango de Operación | 600–800 °C | Ventana optimizada para reducción dependiente de la profundidad sin daño estructural. |

Mejore su Investigación de Materiales con KINTEK

La precisión es la base de la reducción térmica exitosa del niobato de litio. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con los estándares de laboratorio más rigurosos.

Nuestros hornos proporcionan la estabilidad térmica inquebrantable y el sellado hermético necesarios para procesos químicos sensibles. Ya sea que necesite una configuración estándar o una solución totalmente personalizable para necesidades de investigación únicas, nuestro equipo está listo para apoyar sus objetivos.

¿Listo para optimizar su proceso de reducción? Contacte a KINTEK hoy mismo para recibir asesoramiento experto y soluciones de calentamiento personalizadas.

Guía Visual

Referencias

- Yunjia Bao, Dongfeng Xue. Machine‐Learning‐Assisted Understanding of Depth‐Dependent Thermal Conductivity in Lithium Niobate Induced by Point Defects. DOI: 10.1002/aelm.202400944

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las ventajas de utilizar un horno tubular en la investigación de alto nivel?Precisión y control para resultados revolucionarios

- ¿Qué factores deben considerarse al seleccionar un horno tubular? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Qué papel juega un horno tubular horizontal en la reducción de cromita? Procesamiento de estado sólido de precisión maestra

- ¿Cómo contribuyen los hornos horizontales al ahorro de costes en los procesos industriales? Aumente la eficiencia y reduzca los costes

- ¿Por qué se requiere un horno tubular programable para la síntesis de aleaciones masivas de Cu13Se52Bi35? Precisión Térmica Esencial

- ¿Cuáles son las características de seguridad y usabilidad de los hornos de tubo? Esencial para el Procesamiento Preciso de Materiales

- ¿Se puede utilizar un horno de tubo de vacío con atmósferas de gas controladas? Sí, para procesos de alta temperatura precisos.