Al seleccionar un horno tubular, los factores más críticos a evaluar son su rango de temperatura requerido, el material y el diámetro del tubo de proceso, y el tipo de control de atmósfera necesario. Estos tres elementos interconectados forman el núcleo de su decisión, ya que dictan directamente las capacidades del horno, los costos operativos y la idoneidad para su aplicación específica, ya sea para síntesis de materiales, recocido o deposición química de vapor.

Un horno tubular debe verse no como un instrumento único, sino como un sistema integrado donde los elementos calefactores, el tubo de proceso y los periféricos de gas/vacío deben funcionar en armonía. El desafío central es definir primero sus requisitos de proceso con precisión, ya que esto lo guiará hacia la única configuración que realmente satisfaga sus necesidades sin estar excesivamente diseñada o ser insuficiente.

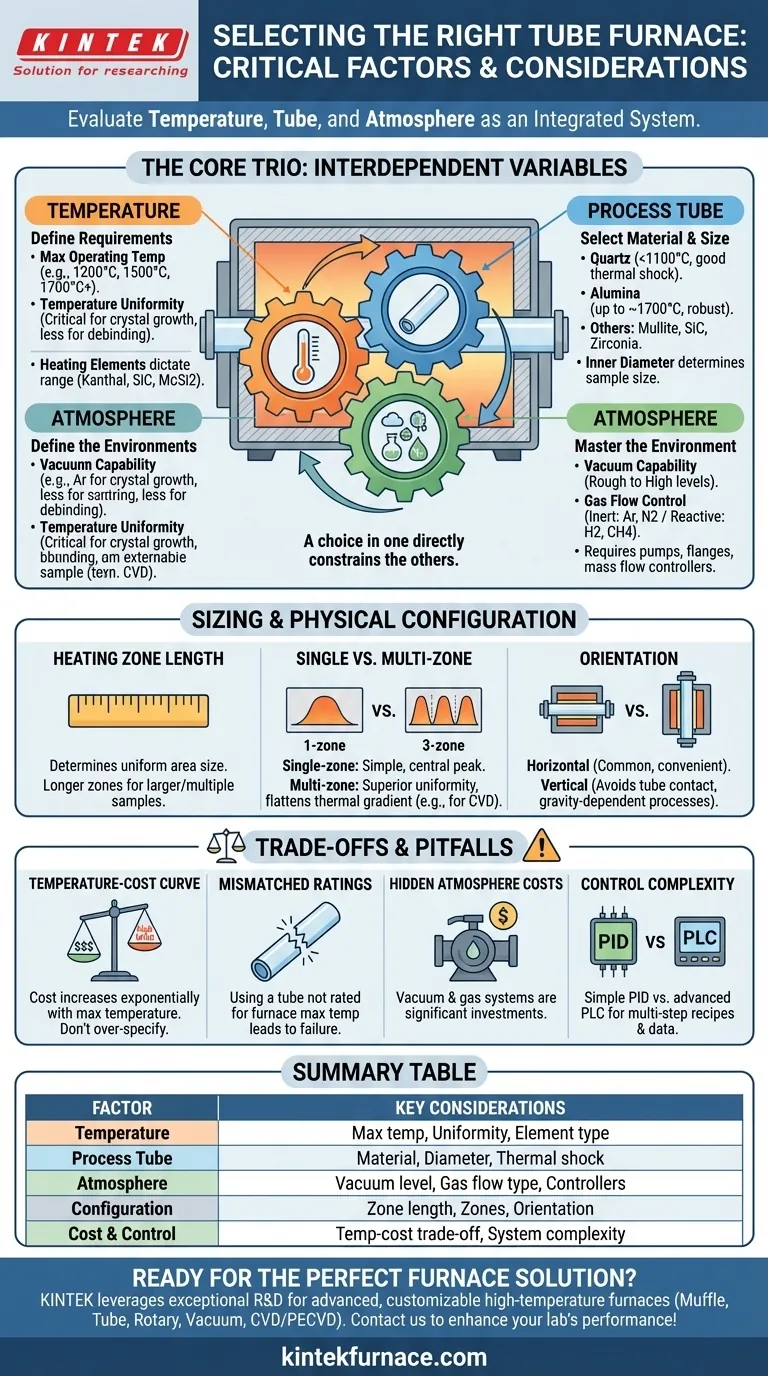

El Trío Central: Temperatura, Tubo y Atmósfera

El proceso de toma de decisiones comienza con la comprensión de tres variables fundamentales e interdependientes. Una elección realizada en un área restringirá directamente sus opciones en las demás.

Definición de sus requisitos de temperatura

Su temperatura objetivo es el factor que más influye. Dicta la construcción, los materiales y el costo del horno.

La temperatura máxima de funcionamiento es la primera especificación a definir. Los hornos generalmente se clasifican por sus límites superiores, como 1200 °C, 1500 °C o 1700 °C y más. Esta clasificación determina el tipo de elementos calefactores utilizados, desde Kanthal (hasta aproximadamente 1200 °C) hasta Disilicuro de Molibdeno (MoSi2) o Carburo de Silicio (SiC) para rangos más altos.

La uniformidad de la temperatura es igualmente crítica. Esto se refiere a la consistencia de la temperatura en la "zona caliente" central donde se encuentra su muestra. Un proceso como el crecimiento de cristales requiere una alta uniformidad, mientras que la simple eliminación de aglutinantes puede ser más permisiva.

Selección del tubo de proceso correcto

El tubo de proceso no es un accesorio; es el corazón del horno, ya que contiene su muestra y su atmósfera. Su material debe elegirse en función de su temperatura máxima y el entorno químico.

Los tubos de cuarzo son comunes y rentables, pero generalmente se limitan a aplicaciones por debajo de los 1100 °C. Ofrecen una excelente resistencia al choque térmico y son ideales para procesos que requieren calentamiento y enfriamiento rápidos.

Los tubos de alúmina se utilizan para temperaturas más altas (hasta aproximadamente 1700 °C). Son más robustos en aplicaciones de alta temperatura, pero son más susceptibles al choque térmico que el cuarzo.

Otros materiales como la mullita, el carburo de silicio (SiC) o la zirconia ofrecen beneficios específicos para temperaturas extremadamente altas o resistencia a reacciones químicas particulares. El diámetro interior del tubo también dicta el tamaño máximo de su muestra.

Dominio de la atmósfera de proceso

El control de la atmósfera determina el entorno químico al que se expone su muestra. Esto puede variar desde aire ambiente hasta alto vacío o un flujo de gas controlado con precisión.

La capacidad de vacío es esencial para prevenir la oxidación y eliminar contaminantes. Debe definir el nivel de vacío requerido, desde un vacío aproximado para una simple purga hasta un alto vacío para aplicaciones sensibles a la pureza. Esta elección determina el tipo de bombas y bridas necesarias.

El control del flujo de gas es necesario para procesos que requieren un entorno específico, como un gas inerte (Argón, Nitrógeno) para prevenir reacciones o un gas reactivo (Hidrógeno, Metano) que forma parte del proceso en sí, como en la deposición química de vapor (CVD). Esto requiere controladores de flujo másico para una regulación precisa.

Tamaño y configuración física

Una vez que se establece el trío central, debe considerar la disposición física del horno para asegurarse de que se ajuste a su muestra, proceso y espacio de laboratorio.

La importancia de la longitud de la zona de calentamiento

La longitud de la zona calentada determina el tamaño del área de temperatura uniforme. Para procesar muestras más grandes o múltiples muestras pequeñas a la vez, se necesita una zona de calentamiento más larga para garantizar que todas experimenten las mismas condiciones térmicas.

Hornos de zona única frente a horno de múltiples zonas

Un horno de zona única tiene un conjunto de elementos calefactores y un controlador, creando una zona caliente que alcanza su punto máximo en el centro. Son más simples y más comunes para aplicaciones de calefacción básicas.

Los hornos de múltiples zonas, en su mayoría con tres zonas, ofrecen una uniformidad de temperatura superior en una longitud más larga. Al controlar de forma independiente la temperatura de las zonas finales en relación con el centro, pueden aplanar el gradiente térmico, lo cual es fundamental para procesos sensibles como CVD o crecimiento de cristales.

Orientación: Horizontal frente a Vertical

La mayoría de los hornos tubulares son horizontales, lo cual es conveniente para cargar y observar muestras. Sin embargo, los hornos verticales se prefieren para ciertas aplicaciones, como evitar el contacto de la muestra con la pared del tubo o para procesos que involucran materiales fundidos donde la gravedad es un factor.

Comprensión de las compensaciones y dificultades

Seleccionar un horno implica equilibrar el rendimiento con el costo. Ser consciente de las trampas comunes puede prevenir errores costosos.

La curva de temperatura-costo

El costo de un horno tubular aumenta exponencialmente con su temperatura máxima. Un horno de 1700 °C es significativamente más caro que un modelo de 1200 °C debido al alto costo de los elementos calefactores MoSi2, el aislamiento avanzado y los sistemas de energía requeridos. No especifique en exceso sus necesidades de temperatura.

Desajuste entre las clasificaciones del tubo y del horno

Un error común y costoso es utilizar un tubo de proceso que no está clasificado para la temperatura máxima del horno. Por ejemplo, colocar un tubo de cuarzo en un horno de 1500 °C y hacerlo funcionar a alta temperatura hará que el tubo falle, lo que podría destruir su muestra y dañar el horno.

Los costos ocultos del control de atmósfera

Lograr un alto vacío o un control preciso del gas no es trivial. El costo de las bombas turbo, los controladores de flujo másico, las bridas herméticas al vacío y los sistemas de seguridad de gas puede constituir una parte importante de la inversión total.

Complejidad del sistema de control

Un controlador PID básico es suficiente para rampas y permanencias de temperatura simples. Sin embargo, las recetas complejas de varios pasos o la necesidad de registro de datos requieren un sistema PLC (Controlador Lógico Programable) más avanzado. Elija un sistema de control que se adapte a la complejidad de su proceso sin que sea excesivamente difícil de programar.

Tomar la decisión correcta para su proceso

Su decisión final debe guiarse por las demandas específicas de su aplicación principal.

- Si su enfoque principal es la síntesis de materiales a alta temperatura: Priorice la clasificación de temperatura máxima y un material de tubo compatible de alta pureza, como alúmina densa o zirconia.

- Si su enfoque principal es la deposición precisa de película delgada (CVD): Un horno de múltiples zonas es esencial para la uniformidad térmica, combinado con controladores de flujo másico de alta precisión y un sistema de vacío capaz.

- Si su enfoque principal es el recocido o la calibración general de laboratorio: Un horno horizontal de zona única versátil con una clasificación de 1200 °C y tubos de cuarzo o alúmina intercambiables ofrece el mejor equilibrio entre capacidad y costo.

- Si su enfoque principal es trabajar con materiales sensibles al aire: Su primera prioridad es la calidad del sistema de vacío, incluidas las bridas, los sellos y el paquete de bombeo, para garantizar una atmósfera inerte pura.

Al evaluar metódicamente su proceso frente a estos factores centrales, puede seleccionar un horno tubular que no solo sea capaz, sino también una herramienta confiable y rentable para su trabajo.

Tabla de resumen:

| Factor | Consideraciones clave |

|---|---|

| Rango de temperatura | Temperatura máxima de funcionamiento, uniformidad, elementos calefactores (p. ej., Kanthal, SiC, MoSi2) |

| Tubo de proceso | Material (p. ej., cuarzo, alúmina), diámetro, resistencia al choque térmico |

| Control de atmósfera | Niveles de vacío, flujo de gas (inerte/reactivo), controladores de flujo másico |

| Configuración | Longitud de la zona de calentamiento, horno de zona única frente a múltiples zonas, orientación horizontal frente a vertical |

| Costo y control | Compensaciones en el costo de la temperatura, complejidad del sistema de control (PID frente a PLC) |

¿Listo para encontrar el horno tubular perfecto para su aplicación? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas