En resumen, el rango de temperatura de trabajo es el factor más importante al elegir un horno de tubo vertical. Dicta directamente los materiales de construcción del horno, su diseño estructural y su precio. Seleccionar un horno clasificado para un rango de temperatura específico, como 30-1100°C o 1400-1700°C, no se trata solo de alcanzar un número máximo; determina todo el sistema en el que está invirtiendo.

Su temperatura de procesamiento requerida dicta la ingeniería fundamental del horno. Elegir el rango correcto es un equilibrio crítico entre garantizar la capacidad del proceso y gestionar las diferencias significativas en el costo inicial y el gasto operativo a largo plazo.

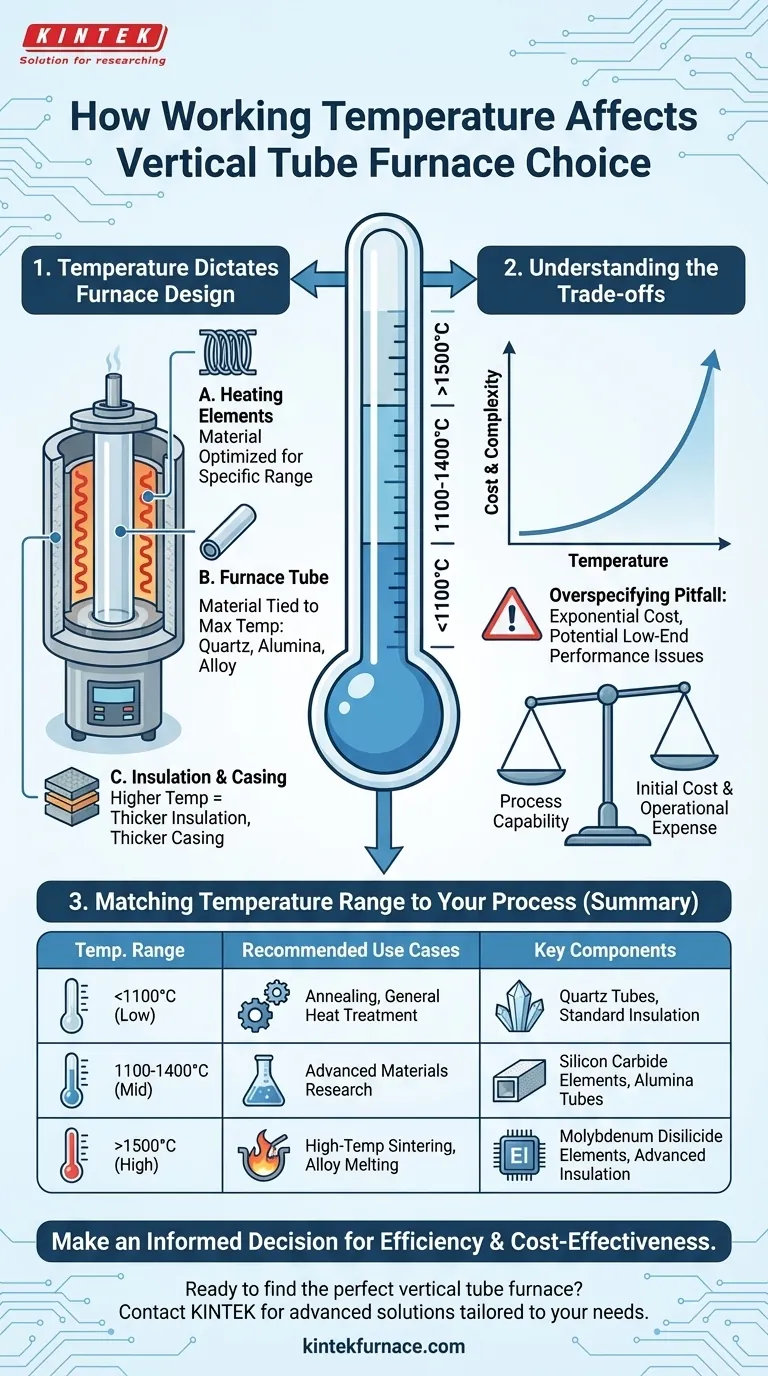

Por qué la temperatura dicta el diseño del horno

Un horno de tubo vertical es un instrumento de precisión donde cada componente se elige para sobrevivir y funcionar dentro de un entorno de calor específico. La temperatura máxima nominal tiene un efecto en cascada en todo su diseño.

El impacto en los elementos calefactores

El núcleo del horno, los elementos calefactores, están hechos de diferentes materiales diseñados para niveles de temperatura específicos. Un elemento construido para 1200°C fallará rápidamente a 1600°C.

Por el contrario, los elementos diseñados para temperaturas muy altas pueden no funcionar de manera tan eficiente o estable en puntos de ajuste mucho más bajos. Por eso los hornos están optimizados para rangos distintos.

Las demandas en el tubo del horno

El tubo que contiene su muestra debe soportar el calor y cualquier reacción química. La elección del material está directamente relacionada con la temperatura máxima de funcionamiento.

- Los tubos de cuarzo son comunes pero generalmente se limitan a unos 1100°C. Ofrecen una excelente resistencia al choque térmico.

- Se requieren tubos de alúmina (cerámica) de alta pureza para temperaturas más altas, a menudo hasta 1700°C o más.

- Los tubos de aleación metálica se utilizan para aplicaciones especializadas, pero sus límites de temperatura varían ampliamente según la aleación específica.

Los requisitos de aislamiento y carcasa

Las temperaturas más altas generan más energía térmica que debe contenerse.

Un horno de 1700°C requiere un aislamiento de fibra cerámica de mayor calidad y significativamente más grueso que un modelo de 1200°C para operar eficientemente y mantener la carcasa exterior fresca al tacto. Esto aumenta el tamaño total, el peso y el costo del horno.

Comprensión de las compensaciones

Elegir un horno no es tan simple como comprar el que tiene la clasificación de temperatura más alta. Este enfoque a menudo conduce a gastos innecesarios y posibles problemas de rendimiento.

La trampa de la sobreespecificación de la temperatura

El costo de un horno de tubo no aumenta linealmente con la temperatura; aumenta exponencialmente. Un horno de 1700°C puede ser varias veces más caro que un modelo de 1200°C.

Esto se debe a los materiales exóticos necesarios para los elementos calefactores de alta temperatura (p. ej., Disiliciuro de Molibdeno), el aislamiento avanzado y los sistemas de control de potencia más sofisticados.

Además, un horno diseñado para calor muy alto puede tener una peor uniformidad y control de temperatura en el extremo inferior de su rango. Usted paga una prima por una capacidad que no utiliza, e incluso puede sacrificar el rendimiento para su proceso real.

Adaptar el rango de temperatura a su proceso

El enfoque correcto es identificar la temperatura de trabajo real que requieren sus materiales.

- El recocido o tratamiento térmico general a menudo ocurre por debajo de los 1100°C, lo que convierte a un horno de rango inferior en la opción más económica y eficiente.

- La sinterización de cerámicas avanzadas o la fusión de ciertas aleaciones exige temperaturas más altas, lo que requiere una inversión en un horno de 1400°C a 1700°C.

- Las pruebas de enfriamiento rápido (templado) se benefician del diseño del horno vertical, pero la temperatura debe alinearse con el perfil de tratamiento térmico específico del material.

Seguridad y longevidad

Las temperaturas de funcionamiento más altas ejercen una mayor tensión en todos los componentes, desde el termopar que mide el calor hasta los circuitos de seguridad que evitan el sobrecalentamiento.

Los hornos clasificados para temperaturas más altas deben tener características de seguridad más robustas, como apagados automáticos de energía por falla del termopar o sobrecalentamiento. El costo y la complejidad de estos sistemas se reflejan en el precio más alto.

Tomar la decisión correcta para su objetivo

Para seleccionar el horno de tubo vertical correcto, alinee su temperatura máxima con su proceso planificado más exigente, pero evite una sobreespecificación significativa.

- Si su enfoque principal son los procesos por debajo de los 1100°C (p. ej., recocido, tratamientos térmicos estándar): Un horno con una temperatura máxima de 1200°C proporciona la mejor combinación de valor, eficiencia y longevidad de los componentes.

- Si su enfoque principal es la investigación de materiales avanzados que requieren hasta 1400°C: Seleccione un horno de rango medio construido con elementos de Carburo de Silicio (SiC), ya que este nivel satisface muchas necesidades comunes de investigación sin los costos más altos.

- Si su enfoque principal es la sinterización a alta temperatura o el procesamiento por encima de los 1500°C: Debe invertir en un modelo de alta temperatura, aceptando los costos asociados de componentes especializados y sistemas de seguridad robustos.

Una decisión informada basada en sus necesidades específicas de temperatura asegura que adquiera una herramienta que sea tanto capaz como rentable para su trabajo.

Tabla resumen:

| Rango de Temperatura | Casos de uso recomendados | Componentes clave |

|---|---|---|

| Hasta 1100°C | Recocido, tratamiento térmico general | Tubos de cuarzo, aislamiento estándar |

| 1100°C - 1400°C | Investigación de materiales avanzados | Elementos de Carburo de Silicio, tubos de alúmina |

| Por encima de 1500°C | Sinterización a alta temperatura, fusión de aleaciones | Elementos de Disiliciuro de Molibdeno, aislamiento avanzado |

¿Listo para encontrar el horno de tubo vertical perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda para cumplir con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la rentabilidad de su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes