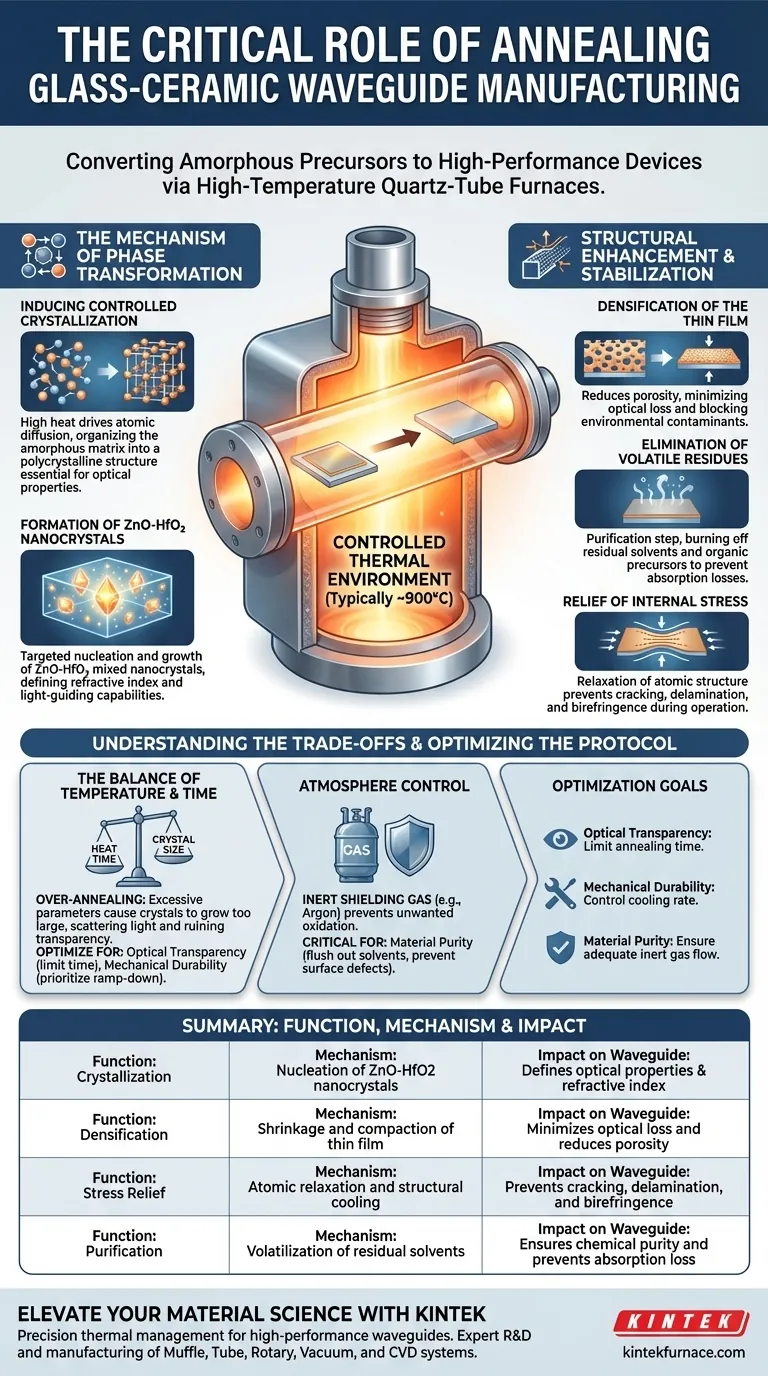

El tratamiento de recocido sirve como la etapa crítica de transición de fase que convierte un precursor amorfo en bruto en una guía de onda de vitrocerámica de alto rendimiento. Al someter el material a un entorno térmico controlado, típicamente alrededor de 900 °C, el horno facilita la nucleación y el crecimiento de nanocristales mixtos específicos de ZnO-HfO2. Más allá de la cristalización, este proceso estabiliza mecánicamente el dispositivo al densificar la película delgada, eliminar disolventes residuales y aliviar las tensiones estructurales internas.

El proceso de recocido en un horno de cuarzo a alta temperatura es el momento decisivo en el que la guía de onda adquiere su funcionalidad óptica. Transforma el material de un estado amorfo y frágil a una estructura policristalina robusta a través de una gestión térmica precisa y el alivio de tensiones.

El Mecanismo de Transformación de Fase

Inducción de Cristalización Controlada

La función principal del horno es cambiar el estado del material. El alto calor impulsa la difusión y reorganización atómica, obligando a los átomos dentro de la matriz amorfa a organizarse en una red estructurada.

Esto crea una estructura policristalina que es esencial para las propiedades ópticas específicas de la guía de onda.

Formación de Nanocristales de ZnO-HfO2

Específicamente para las guías de onda de vitrocerámica, el horno se enfoca en la formación de nanocristales mixtos de ZnO-HfO2.

El entorno de 900 °C proporciona la energía de activación exacta requerida para que estos cristales específicos se nucleen y crezcan dentro de la matriz de vidrio, influyendo directamente en el índice de refracción y las capacidades de guía de luz del dispositivo.

Mejora y Estabilización Estructural

Densificación de la Película Delgada

Antes del recocido, la película depositada a menudo es porosa o poco compacta. La alta temperatura hace que la película se encoja y se compacte.

Esta densificación reduce la porosidad, lo cual es vital para minimizar la pérdida óptica y evitar que contaminantes ambientales entren en la capa de la guía de onda.

Eliminación de Residuos Volátiles

El proceso de fabricación a menudo deja disolventes residuales o precursores orgánicos.

El calor de recocido actúa como un paso de purificación, quemando o evaporando eficazmente estas impurezas. Esto asegura que la guía de onda final sea químicamente pura, previniendo pérdidas por absorción durante la transmisión de la luz.

Alivio de Tensiones Internas

Los procesos de deposición pueden introducir una tensión mecánica significativa dentro de la película delgada.

El recocido relaja la estructura atómica, aliviando las tensiones residuales. Sin este paso, la guía de onda sería propensa a agrietarse, delaminarse o sufrir birrefringencia (doble refracción no deseada) durante la operación.

Comprendiendo los Compromisos

El Equilibrio de Temperatura y Tiempo

Si bien el alto calor es necesario, es un arma de doble filo. El recocido excesivo (tiempo o temperatura excesivos) puede hacer que los nanocristales crezcan demasiado.

Si los cristales superan un cierto tamaño, comienzan a dispersar la luz en lugar de guiarla, arruinando la transparencia óptica de la guía de onda.

Control de Atmósfera

El entorno dentro del tubo es tan crítico como el calor. Como se señaló en las operaciones generales del horno, la presencia de oxígeno a altas temperaturas puede degradar ciertas propiedades semiconductoras.

El uso de un gas de protección inerte como argón previene la oxidación no deseada. Sin embargo, no mantener esta atmósfera inerte puede provocar defectos superficiales que comprometan la estabilidad de la guía de onda.

Optimización del Protocolo de Recocido

Para lograr los mejores resultados, debe alinear los parámetros del horno con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Transparencia Óptica: Limite estrictamente el tiempo de recocido a 900 °C para evitar que los nanocristales de ZnO-HfO2 crezcan lo suficiente como para causar dispersión de la luz.

- Si su enfoque principal es la Durabilidad Mecánica: Priorice la velocidad de enfriamiento (fase de enfriamiento) para garantizar el máximo alivio de tensiones y la densificación de la película sin introducir choque térmico.

- Si su enfoque principal es la Pureza del Material: Asegure un flujo de gas adecuado (como argón) para eliminar los disolventes volatilizados y prevenir la oxidación superficial durante la fase de alto calor.

Dominar la curva de recocido es la clave para equilibrar la integridad estructural con un rendimiento óptico impecable.

Tabla Resumen:

| Función | Mecanismo | Impacto en la Guía de Onda |

|---|---|---|

| Cristalización | Nucleación de nanocristales de ZnO-HfO2 | Define las propiedades ópticas y el índice de refracción |

| Densificación | Encogimiento y compactación de la película delgada | Minimiza la pérdida óptica y reduce la porosidad |

| Alivio de Tensiones | Relajación atómica y enfriamiento estructural | Previene grietas, delaminación y birrefringencia |

| Purificación | Volatilización de disolventes residuales | Asegura la pureza química y previene la pérdida por absorción |

Mejore su Ciencia de Materiales con KINTEK

La gestión térmica de precisión es la diferencia entre un precursor frágil y una guía de onda de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento adaptados para los entornos de laboratorio más exigentes.

Ya sea que requiera un control estricto de la atmósfera con gases inertes o velocidades de rampa precisas para el crecimiento de nanocristales, nuestros hornos de alta temperatura personalizables brindan la confiabilidad que necesita.

¿Listo para optimizar su protocolo de recocido? Contacte a KINTEK hoy para discutir los requisitos de su proyecto único con nuestros especialistas técnicos.

Guía Visual

Referencias

- Subhabrata Ghosh, S.N.B. Bhaktha. Optical Gain in Eu-Doped Hybrid Nanocrystals Embedded SiO2-HfO2-ZnO Ternary Glass-Ceramic Waveguides. DOI: 10.3390/spectroscj3010003

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un horno tubular y cuáles son sus usos principales? Esencial para la precisión y uniformidad a altas temperaturas

- ¿Por qué utilizamos un horno tubular? Para una uniformidad de temperatura y un control atmosférico inigualables

- ¿Cómo optimiza el recocido en un horno de vacío tubular las películas delgadas de WS2? Domine la integridad estructural y la eficiencia

- ¿Cuáles son las ventajas de los hornos tubulares horizontales? Logre una uniformidad térmica y flexibilidad superiores

- ¿Qué ventajas ofrece un reactor de tubo de flujo continuo para la hidrogenación de CO2? Optimizar la evaluación de catalizadores

- ¿Cómo facilita un horno tubular de alta precisión la formación de la fase de aleación ZnPd? Reducción maestra del catalizador

- ¿Cómo simulan los hornos de tubo y las válvulas de aislamiento los experimentos TCOP? Configuración experta para bombas de oxígeno termoquímicas

- ¿Por qué es crucial un control preciso de la temperatura en hornos de mufla o tubulares para el crecimiento de cristales de Fe3GaTe2? Perspectivas de expertos