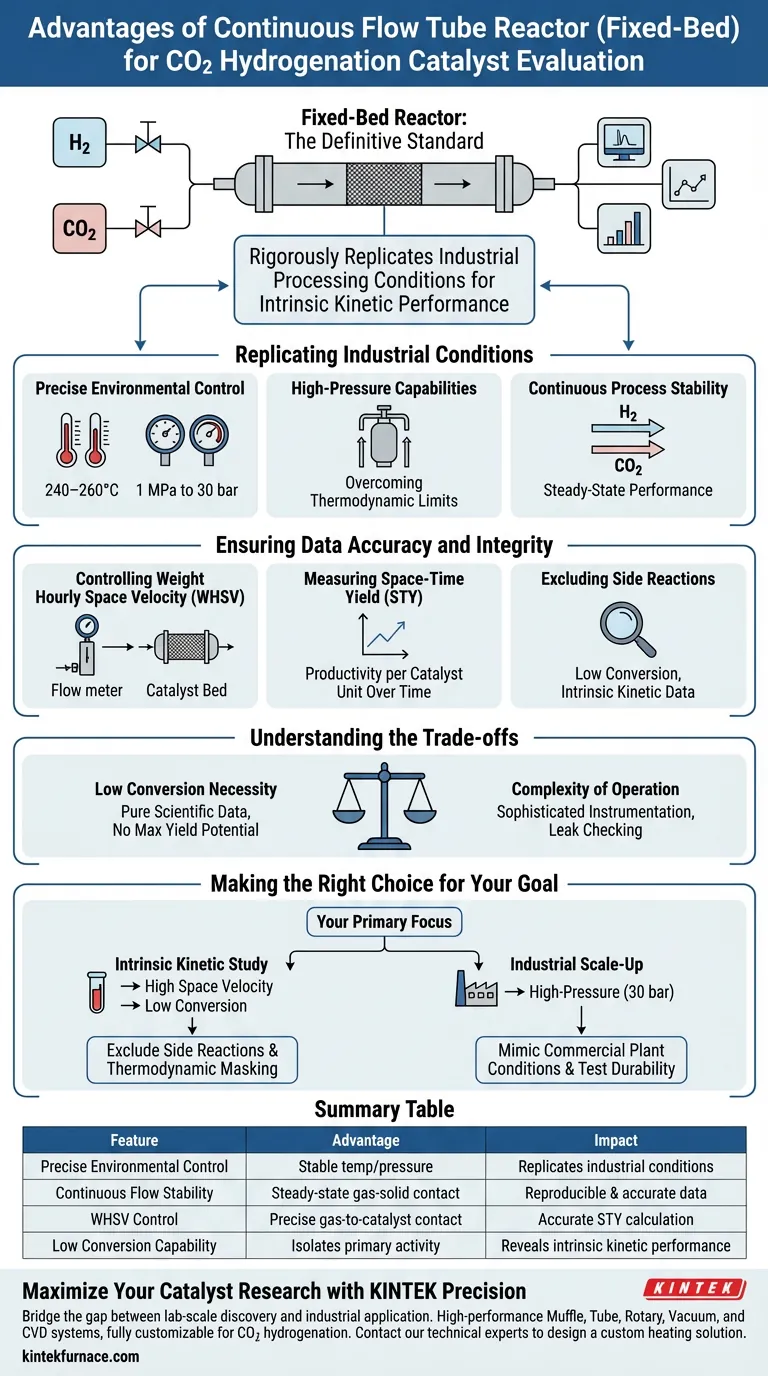

Un reactor de tubo de flujo continuo, también conocido como reactor de lecho fijo, sirve como el estándar definitivo para evaluar el rendimiento del catalizador al replicar rigurosamente las condiciones de procesamiento industrial. Al permitir una regulación precisa de la temperatura y la presión mientras se mantiene un flujo constante de reactivos, este sistema permite la medición precisa de métricas críticas como el Rendimiento Espacio-Tiempo (STY) y la selectividad del producto.

Idea Central: El valor principal de este reactor radica en su capacidad para aislar el rendimiento cinético intrínseco del catalizador. Al operar a alta presión con flujo continuo, filtra eficazmente el ruido del equilibrio termodinámico y las complejas reacciones secundarias, proporcionando datos directamente escalables a aplicaciones industriales.

Replicación de Condiciones Industriales

Control Ambiental Preciso

Para predecir cómo se comportará un catalizador en una planta comercial, debe simular ese entorno en el laboratorio. Los reactores de lecho fijo sobresalen en el mantenimiento de temperaturas (por ejemplo, 240–260 °C) y presiones específicas y estables.

Capacidades de Alta Presión

Mientras que las evaluaciones básicas pueden realizarse a 1 MPa, los sistemas avanzados equipados con controladores de alta presión pueden alcanzar los 30 bar. Esto es fundamental para procesos como la síntesis de metanol, donde superar los límites del equilibrio termodinámico requiere una presión significativa.

Estabilidad del Proceso Continuo

A diferencia de los reactores por lotes, estos sistemas permiten que los gases reactivos (H2 y CO2) fluyan continuamente. Esta estabilidad asegura que los datos recopilados representen el rendimiento en estado estacionario en lugar de un momento transitorio en un ciclo de reacción.

Garantía de Precisión e Integridad de los Datos

Control del Índice de Espacio de Peso por Hora (WHSV)

La configuración de flujo continuo permite a los investigadores dictar el Índice de Espacio de Peso por Hora (WHSV) exacto. Esta métrica controla cuánto gas pasa sobre un peso específico de catalizador por hora, asegurando un contacto gas-sólido exhaustivo y reproducible.

Medición del Rendimiento Espacio-Tiempo (STY)

Dado que el caudal y el volumen del catalizador son fijos, puede calcular con precisión el Rendimiento Espacio-Tiempo (STY). Esta es una medida vital de productividad, que determina cuánto producto se genera por unidad de catalizador a lo largo del tiempo.

Exclusión de Reacciones Secundarias

Al combinar un alto índice de espacio con una presión precisa, los investigadores pueden evaluar catalizadores a bajas tasas de conversión. Esta técnica es esencial porque mide la actividad primaria del catalizador mientras excluye eficazmente la influencia de reacciones secundarias complejas o estados de equilibrio que distorsionan los resultados.

Comprensión de los Compromisos

La Necesidad de "Baja Conversión"

Para obtener los datos cinéticos más precisos (selectividad intrínseca), estos reactores a menudo deben operarse a niveles de baja conversión. Si bien esto produce datos científicos puros, no demuestra inmediatamente el potencial de rendimiento máximo del catalizador sin modelado adicional.

Complejidad de la Operación

Lograr un contacto gas-sólido estable y mantener altas presiones (hasta 30 bar) requiere instrumentación sofisticada. A diferencia de configuraciones más simples, estos reactores exigen una rigurosa verificación de fugas y una calibración precisa del flujo para evitar la distorsión de los datos.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el valor de un reactor de tubo de flujo continuo, alinee sus parámetros operativos con sus objetivos de investigación específicos.

- Si su enfoque principal es el Estudio de Cinética Intrínseca: Opere a alta velocidad espacial y baja conversión para excluir reacciones secundarias y enmascaramiento termodinámico.

- Si su enfoque principal es la Ampliación Industrial: Utilice las capacidades de alta presión (hasta 30 bar) para imitar las condiciones de las plantas comerciales y probar la durabilidad del catalizador.

En última instancia, el reactor de lecho fijo es el puente entre la química teórica y la aplicación práctica, transformando los datos experimentales brutos en conocimiento de procesos industriales escalables.

Tabla Resumen:

| Característica | Ventaja para la Evaluación de Catalizadores | Impacto en la Investigación |

|---|---|---|

| Control Ambiental Preciso | Temperatura estable (240–260 °C) y presión (hasta 30 bar) | Replica condiciones a escala industrial |

| Estabilidad del Flujo Continuo | Mantiene el contacto gas-sólido en estado estacionario | Garantiza datos reproducibles y precisos |

| Control de WHSV | Dicta el tiempo de contacto preciso gas-catalizador | Permite el cálculo preciso del Rendimiento Espacio-Tiempo (STY) |

| Capacidad de Baja Conversión | Aísla la actividad primaria de las reacciones secundarias | Revela el rendimiento cinético intrínseco |

Maximice su Investigación de Catalizadores con la Precisión KINTEK

Cruce el abismo entre el descubrimiento a escala de laboratorio y la aplicación industrial. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de la hidrogenación de CO2 y las pruebas de catalizadores a alta presión. Ya sea que necesite un control de flujo preciso o una estabilidad robusta a altas temperaturas, nuestros hornos de laboratorio brindan la precisión que su investigación merece.

¿Listo para escalar sus resultados? Contacte a nuestros expertos técnicos hoy mismo para diseñar una solución de calentamiento personalizada adaptada a sus necesidades de investigación únicas.

Guía Visual

Referencias

- Seyed Alireza Vali, Antoni Sánchez. Biochar-supported highly dispersed ultrasmall Cu/ZnO nanoparticles as a highly efficient novel catalyst for CO2 hydrogenation to methanol. DOI: 10.18331/brj2025.12.2.3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la necesidad del ambiente de hidrógeno a 500 °C proporcionado por un horno de reducción de tubo? Activación maestra de catalizadores

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la construcción de Pb SA/OSC? Ingeniería Atómica de Precisión

- ¿Cómo beneficia un horno eléctrico horizontal a la metalurgia de polvos? Logre un sinterizado preciso para piezas de alto rendimiento

- ¿Cómo influye el control del flujo de gas en un horno tubular en la calidad del NMC811? Domina los entornos de calcinación estables

- ¿Cuál es el papel de un horno tubular de dos zonas en la síntesis de WTe2? Domina la precisión del CVD con el desacoplamiento térmico

- ¿Por qué se utiliza una bomba de vacío para tratar el reactor tubular antes del CVD de g-C3N4? Garantizar el crecimiento de películas delgadas de alta pureza

- ¿Cómo respaldan los hornos horizontales a la industria de la cerámica? Impulse el rendimiento con un tratamiento térmico de precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad