En la industria de la cerámica avanzada, los hornos horizontales son herramientas esenciales para procesar térmicamente materiales y lograr propiedades específicas y de alto rendimiento. Proporcionan los entornos de alta temperatura y atmósfera controlada necesarios para pasos críticos de fabricación como el sinterizado y el recocido, que transforman los polvos cerámicos crudos en componentes terminados densos, duraderos y fiables.

El verdadero valor de un horno horizontal en la cerámica no es solo su capacidad para calentarse, sino su capacidad para proporcionar un entorno controlado con precisión. Este control es lo que permite a los fabricantes diseñar las propiedades finales del material requeridas para aplicaciones exigentes en la industria aeroespacial, electrónica y médica.

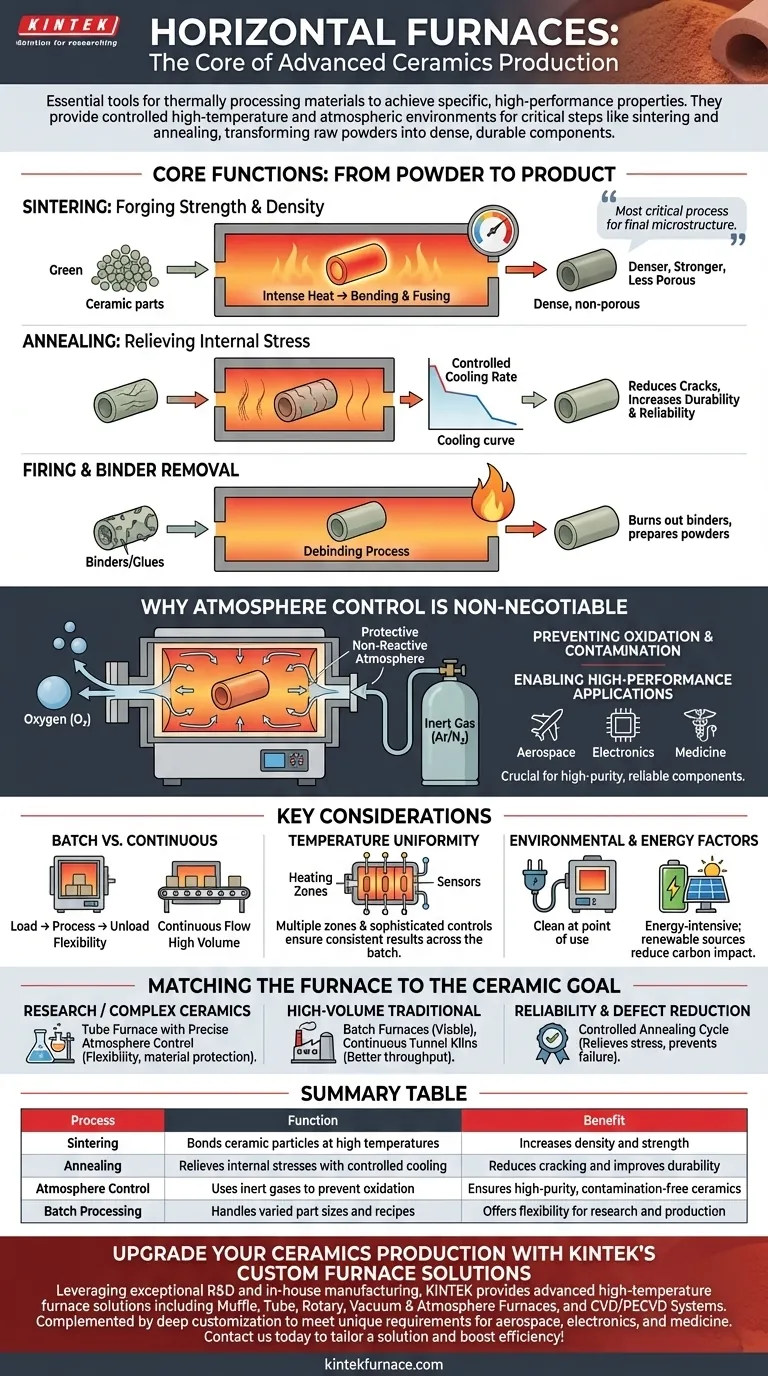

Las funciones principales: del polvo al producto

El papel principal de un horno horizontal es ejecutar procesos específicos de tratamiento térmico que son fundamentales para crear una pieza cerámica. Estos procesos desarrollan la microestructura final del material, que dicta su resistencia, dureza y resistencia térmica.

Sinterizado: forjando resistencia y densidad

El sinterizado es el proceso más crítico. Implica calentar piezas cerámicas formadas (en su estado "verde") a una temperatura alta, justo por debajo de su punto de fusión.

Este calor intenso provoca que las partículas cerámicas individuales se unan y se fusionen, eliminando los poros entre ellas. El resultado es un producto final más denso, más fuerte y con menos porosidad.

Recocido: aliviando la tensión interna

El recocido es un tratamiento térmico utilizado para alterar las propiedades de un material. Después del primer horneado o conformado, un componente cerámico puede contener tensiones internas.

Calentando el componente en un horno y controlando cuidadosamente la velocidad de enfriamiento, se alivian estas tensiones. Esto reduce el riesgo de futuras grietas o fallos catastróficos, haciendo que la pieza sea más duradera y fiable.

Horneado, tostado y eliminación de aglutinantes

Los hornos también se utilizan para el horneado y tostado de propósito general de polvos cerámicos para prepararlos para la fabricación.

Además, se utilizan para quemar los aglutinantes y otros "adhesivos" que mantienen los polvos cerámicos en una forma específica antes del sinterizado. Este proceso, a menudo denominado quemado de aglutinantes o desaglutinación, debe realizarse con cuidado para evitar dañar la pieza.

Por qué el control de la atmósfera es innegociable

Para muchas cerámicas técnicas avanzadas, simplemente alcanzar una alta temperatura no es suficiente. La composición química de la atmósfera dentro del horno es tan importante como el calor mismo.

Prevención de la oxidación y la contaminación

A las temperaturas extremas utilizadas en el sinterizado, muchos materiales cerámicos reaccionarán con el oxígeno del aire. Esta oxidación puede degradar gravemente las propiedades mecánicas y eléctricas del material.

Los hornos de atmósfera inerte, un tipo común de horno horizontal, evitan esto llenando la cámara de calentamiento con un gas no reactivo como argón o nitrógeno. Esto purga el oxígeno y protege la pieza cerámica de reacciones químicas no deseadas y de la contaminación.

Habilitación de aplicaciones de alto rendimiento

Este control preciso de la atmósfera es lo que hace posible producir cerámicas de alta pureza y alto rendimiento para industrias como la electrónica, la automoción y la aeroespacial.

Sin él, la fabricación de aislantes cerámicos fiables, componentes resistentes al desgaste o implantes biocompatibles sería imposible.

Comprensión de las consideraciones clave

Aunque son increíblemente útiles, los hornos horizontales no son una solución universal. Comprender su contexto operativo es clave para utilizarlos de manera efectiva.

Procesamiento por lotes frente a continuo

Los hornos horizontales son típicamente hornos por lotes. Esto significa que se carga, procesa y descarga una cantidad determinada de piezas. Esto proporciona una excelente flexibilidad para diferentes tamaños de piezas y recetas de procesos.

Sin embargo, para una producción de muy alto volumen de un solo tipo de pieza, un horno continuo (como un horno túnel) donde las piezas se mueven a través de diferentes zonas de calor sobre una cinta transportadora puede ser más eficiente.

Uniformidad de la temperatura

Lograr una uniformidad de temperatura perfecta a lo largo de toda la longitud de la cámara de un horno horizontal puede ser un desafío de diseño.

Los hornos bien diseñados utilizan múltiples zonas de calentamiento y controles sofisticados para garantizar que cada pieza en el lote experimente el mismo perfil térmico exacto, garantizando resultados consistentes.

Factores ambientales y energéticos

Los hornos horizontales eléctricos modernos no producen emisiones directas en el punto de uso, lo que los convierte en una opción limpia para un taller o una planta de fabricación.

Sin embargo, consumen mucha energía. Su huella ambiental general está ligada a la fuente de su electricidad; combinarlos con fuentes de energía renovable puede reducir significativamente su impacto de carbono.

Adaptar el horno al objetivo cerámico

Elegir la estrategia de procesamiento térmico correcta depende totalmente de su objetivo final.

- Si su enfoque principal es la investigación o la producción de cerámicas técnicas complejas: Un horno tubular horizontal con control preciso de la atmósfera es esencial para la flexibilidad y para prevenir la degradación del material.

- Si su enfoque principal es la producción de alto volumen de cerámicas tradicionales: Los hornos horizontales de tipo lote son una opción viable, pero los hornos túnel continuos pueden ofrecer un mejor rendimiento para artículos estandarizados.

- Si su enfoque principal es garantizar la fiabilidad de la pieza y reducir los defectos: La implementación de un horno con un ciclo de recocido controlado es fundamental para aliviar las tensiones internas que conducen a fallos.

En última instancia, dominar el horno horizontal consiste en dominar la transformación precisa de materias primas en cerámicas con un rendimiento predecible y diseñado.

Tabla de resumen:

| Proceso | Función | Beneficio |

|---|---|---|

| Sinterizado | Une las partículas cerámicas a altas temperaturas | Aumenta la densidad y la resistencia |

| Recocido | Alivia las tensiones internas con enfriamiento controlado | Reduce el agrietamiento y mejora la durabilidad |

| Control de Atmósfera | Utiliza gases inertes para prevenir la oxidación | Garantiza cerámicas de alta pureza y sin contaminación |

| Procesamiento por Lotes | Maneja varios tamaños de piezas y recetas | Ofrece flexibilidad para investigación y producción |

Mejore su producción de cerámica con las soluciones de hornos personalizados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, electrónica o médica, nuestros hornos ofrecen un control preciso de la temperatura y la atmósfera para el sinterizado, el recocido y más, asegurando cerámicas fiables y de alto rendimiento. Contáctenos hoy para analizar cómo podemos adaptar una solución a sus necesidades específicas e impulsar la eficiencia de su fabricación.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos