En esencia, un horno tubular de atmósfera es un equipo de laboratorio o industrial especializado definido por dos capacidades principales: control preciso de la temperatura y la capacidad de mantener un entorno gaseoso altamente específico. Estas características le permiten calentar materiales dentro de un tubo sellado mientras previene reacciones químicas no deseadas como la oxidación, lo que lo convierte en una herramienta indispensable para el procesamiento avanzado de materiales.

El verdadero propósito de un horno tubular de atmósfera no es simplemente calentar una muestra. Su valor radica en crear un entorno prístino y estrictamente controlado donde la temperatura y la composición del gas se manipulan para alterar fundamentalmente las propiedades de un material de manera predecible y repetible.

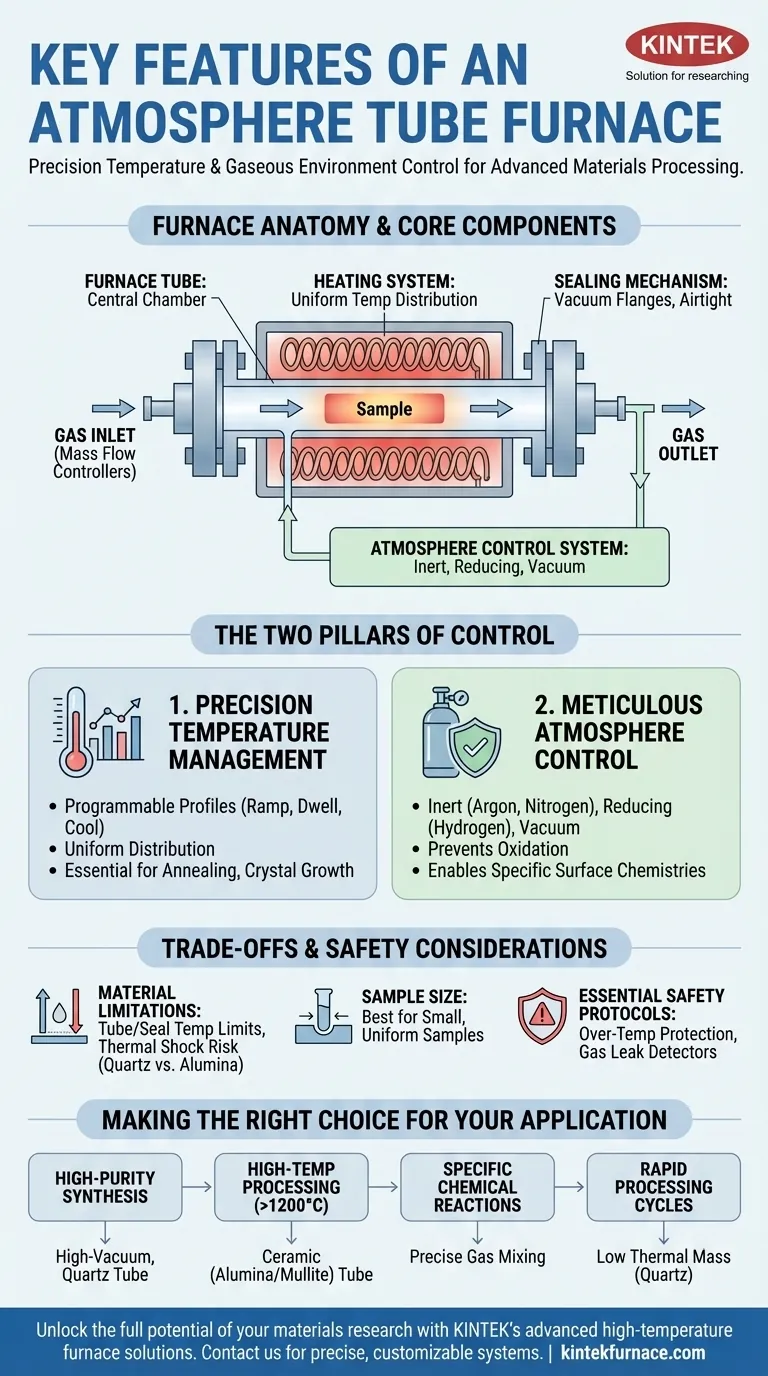

Deconstruyendo los Componentes Centrales

Para comprender sus características, primero debe comprender su anatomía. Un horno tubular de atmósfera es un sistema integrado donde cada componente cumple una función crítica para lograr el control ambiental.

El Tubo del Horno

Esta es la cámara central donde se coloca la muestra. El material del tubo es una elección crítica que dicta las capacidades del horno. Las opciones comunes incluyen vidrio de cuarzo por su pureza y visibilidad, alúmina u otras cerámicas para temperaturas muy altas, y acero resistente al calor para mayor durabilidad.

El Sistema de Calefacción

Los elementos calefactores, generalmente hechos de alambre de alta resistencia o carburo de silicio, se colocan alrededor del exterior del tubo del horno. Este diseño garantiza una distribución uniforme de la temperatura a lo largo de la longitud de la muestra. Este sistema es gobernado por un controlador programable y un termopar que mide y regula la temperatura con alta precisión.

El Sistema de Control de Atmósfera

Este es el sistema definitorio del horno. Consiste en entradas y salidas de gas conectadas a una fuente de gas. Utilizando controladores de flujo másico, un operador puede introducir un gas específico, o una mezcla precisa de gases, en el tubo, purgando el aire ambiente. Esto permite el procesamiento en entornos inertes (argón, nitrógeno), reductores (hidrógeno) o de vacío.

El Mecanismo de Sellado

Para mantener la integridad de la atmósfera controlada, los extremos del tubo deben estar perfectamente sellados. Esto se logra mediante bridas de vacío con juntas tóricas. Estas bridas proporcionan sellos herméticos mientras también albergan los puertos de gas y los puntos de acceso para la instrumentación.

Los Dos Pilares del Control

Las características clave del horno se entienden mejor como dos pilares de control que trabajan en conjunto. La sinergia entre ellos es lo que permite el procesamiento avanzado de materiales.

Gestión de Temperatura de Precisión

Los hornos tubulares de atmósfera ofrecen más que solo calor intenso. Sus sistemas de control permiten perfiles programables de calentamiento y enfriamiento. Los usuarios pueden establecer velocidades de rampa específicas (qué tan rápido aumenta la temperatura), tiempos de permanencia (cuánto tiempo se mantiene a una temperatura establecida) y ciclos de enfriamiento controlados. Esta precisión es vital para procesos como el recocido, el templado y el crecimiento de cristales.

Control de Atmósfera Meticuloso

La capacidad de eliminar el oxígeno y otros gases reactivos es primordial. Al llenar el tubo con un gas inerte como el argón, se puede prevenir la oxidación de materiales sensibles a altas temperaturas. El uso de un gas reductor como el hidrógeno puede eliminar activamente los óxidos de una superficie. Este control sobre el entorno químico es esencial para la síntesis de materiales, la purificación y la creación de químicas superficiales específicas.

Comprensión de las Compensaciones y la Seguridad

Si bien son potentes, estos hornos tienen limitaciones inherentes y riesgos operativos que exigen una cuidadosa consideración.

Limitaciones de Materiales

La temperatura máxima de funcionamiento del horno está determinada en última instancia por sus componentes más débiles: el tubo del horno y los materiales de sellado. Un tubo de cuarzo puede limitarse a alrededor de 1100-1200 °C, mientras que un tubo de alúmina de alta pureza puede alcanzar los 1700 °C o más. Exceder estos límites o inducir cambios rápidos de temperatura (choque térmico) puede hacer que el tubo se agriete.

Tamaño de la Muestra y Rendimiento

Por diseño, un horno tubular es más adecuado para muestras pequeñas y uniformes que caben dentro del diámetro del tubo. Esta geometría es excelente para lograr una alta uniformidad de temperatura, pero es una restricción significativa para procesar piezas grandes o de forma irregular, donde un horno de caja de atmósfera podría ser más apropiado.

Protocolos de Seguridad Esenciales

El funcionamiento de un horno tubular requiere una adhesión estricta a los procedimientos de seguridad. Las características clave integradas a menudo incluyen protección contra sobretemperatura para apagar el sistema si excede un punto establecido. Para los sistemas que utilizan gases inflamables como el hidrógeno, los detectores de fugas de gas y los enclavamientos de seguridad no son negociables para prevenir el riesgo de incendio o explosión.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la configuración correcta depende completamente de sus objetivos científicos o de producción.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Priorice un sistema con capacidades de alto vacío, bridas de sellado excelentes y un tubo de cuarzo de alta pureza.

- Si su enfoque principal es el procesamiento a alta temperatura (>1200°C): Debe seleccionar un horno equipado con un tubo de mullita, alúmina u otra cerámica avanzada.

- Si su enfoque principal es la creación de reacciones químicas específicas: Es esencial un sistema con múltiples controladores de flujo másico para una mezcla precisa de gases.

- Si su enfoque principal son los ciclos de procesamiento rápidos: Elija un horno con baja masa térmica y un material de tubo, como el cuarzo, que pueda soportar mejor el choque térmico.

Comprender estas características centrales y sus implicaciones le permite seleccionar y operar esta poderosa herramienta de manera efectiva y segura.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Control de Temperatura de Precisión | Perfiles programables de calentamiento/enfriamiento con distribución uniforme para procesos como recocido y crecimiento de cristales. |

| Control de Atmósfera | Mantiene entornos inertes, reductores o de vacío utilizando controladores de flujo másico para prevenir la oxidación y permitir reacciones específicas. |

| Mecanismo de Sellado | Utiliza bridas de vacío con juntas tóricas para sellos herméticos, asegurando la integridad del gas y la seguridad. |

| Características de Seguridad | Incluye protección contra sobretemperatura y detectores de fugas de gas para un funcionamiento seguro con gases inflamables. |

| Consideraciones de Material y Tamaño | Los materiales del tubo (p. ej., cuarzo, alúmina) definen los límites de temperatura; adecuado para muestras pequeñas y uniformes con limitaciones de rendimiento. |

Desbloquee todo el potencial de su investigación de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas precisos y personalizables como nuestros Hornos Tubulares, Hornos de Crisol, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que sus requisitos experimentales únicos se cumplan con confiabilidad y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?