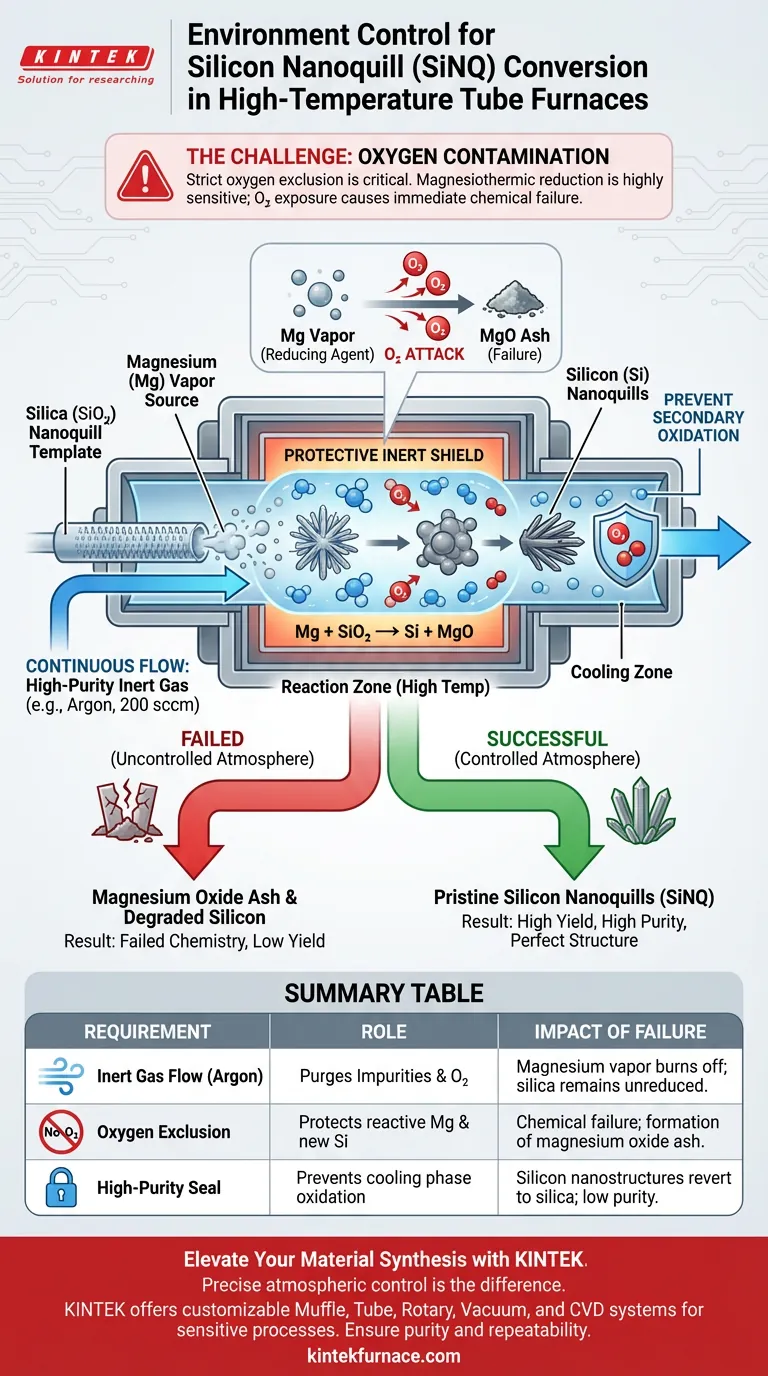

El estricto control del ambiente es la única forma de prevenir fallos químicos durante la conversión. Para convertir nanoagujas de sílice en nanoagujas de silicio (SiNQ), el sistema se basa en una reacción de reducción magnesiotérmica que es muy sensible al oxígeno. Un horno tubular de alta temperatura es esencial porque mantiene un flujo continuo de gas inerte de alta pureza, como el argón, para proteger tanto el vapor de magnesio reactivo como el silicio recién formado de la oxidación instantánea.

El éxito de la reacción de reducción depende completamente de la exclusión del oxígeno. Sin una atmósfera inerte estrictamente controlada, el agente reductor de magnesio se quema eficazmente antes de que pueda convertir la sílice, y cualquier silicio resultante se degrada inmediatamente.

La Mecánica de la Reducción Magnesiotérmica

El Papel del Vapor de Magnesio

El proceso de conversión utiliza vapor de magnesio como agente reductor principal.

Para transformar la plantilla de sílice ($SiO_2$) en silicio, el magnesio debe interactuar físicamente con la sílice a altas temperaturas.

La Vulnerabilidad del Agente Reductor

El vapor de magnesio es altamente susceptible a la oxidación a las temperaturas elevadas requeridas para esta reacción.

Si el ambiente no se controla, el magnesio reacciona con el oxígeno atmosférico en lugar de con la sílice.

Esto agota el agente reductor, resultando en cenizas de óxido de magnesio en lugar de las nanostructuras de silicio deseadas.

Protección del Producto Final

Prevención de la Oxidación Secundaria

El peligro no termina una vez que se forma el silicio.

Las nanostructuras de silicio recién creadas son químicamente activas y propensas a la oxidación secundaria.

Si se exponen al oxígeno mientras aún están calientes, las nanoagujas de silicio volverán a ser sílice o formarán óxidos impuros, arruinando el esfuerzo de conversión.

Garantía de Pureza del Material

La pureza del producto SiNQ final está directamente relacionada con la calidad de la atmósfera en el horno.

Al utilizar un horno tubular para mantener una atmósfera inerte de alta pureza, se asegura que la estructura cristalina permanezca intacta por contaminantes.

Criticidades Operacionales y Errores Comunes

La Necesidad de un Flujo Continuo

Un ambiente inerte estático a menudo es insuficiente para esta reacción específica.

El requisito principal es un flujo continuo de gas inerte, como 200 sccm de argón.

Este flujo dinámico purga activamente cualquier impureza que pueda liberarse durante el proceso de calentamiento, manteniendo una zona de reacción prístina.

Precisión Térmica vs. Control Atmosférico

Si bien los hornos tubulares son elogiados por su estabilidad térmica —como mantener temperaturas de recocido precisas para optimizar la cristalinidad— la temperatura por sí sola no puede impulsar esta conversión.

Los operadores a menudo cometen el error de centrarse en el perfil de calor mientras descuidan la integridad del sellado del gas.

Sin el escudo de gas inerte, incluso el perfil térmico más preciso resultará en una química fallida.

Tomando la Decisión Correcta para su Objetivo

Para asegurar una conversión exitosa de sílice a nanoagujas de silicio, aplique los siguientes principios:

- Si su enfoque principal es el Rendimiento de la Reacción: Priorice un flujo robusto y continuo de argón (por ejemplo, 200 sccm) para asegurar que el vapor de magnesio sea consumido por la sílice, no por el oxígeno de fondo.

- Si su enfoque principal es la Pureza del Producto: Asegure que los sellos del horno tubular sean impecables para prevenir la oxidación secundaria de las nanostructuras de silicio durante la fase de enfriamiento.

Controle la atmósfera y controlará la química; descúidela y la reducción fallará.

Tabla Resumen:

| Requisito | Papel en la Conversión de SiNQ | Impacto del Fallo |

|---|---|---|

| Flujo de Gas Inerte | Argón (200 sccm) purga impurezas y previene la entrada de O2. | El vapor de magnesio se quema; la sílice permanece sin reducir. |

| Exclusión de Oxígeno | Protege el vapor de magnesio reactivo y las nuevas superficies de silicio. | Fallo químico; formación de cenizas de óxido de magnesio. |

| Sello de Alta Pureza | Previene la oxidación secundaria durante la fase de enfriamiento. | Las nanostructuras de silicio vuelven a ser sílice; baja pureza. |

| Precisión Térmica | Optimiza la cristalinidad a través de un recocido controlado. | Mala estructura del material y nanostructuras inconsistentes. |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de la atmósfera es la diferencia entre el éxito y el fracaso químico. KINTEK proporciona hornos tubulares de alto rendimiento diseñados específicamente para procesos sensibles como la reducción magnesiotérmica. Respaldados por expertos en I+D y fabricación, ofrecemos sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables a las necesidades únicas de alta temperatura de su laboratorio.

No permita que la contaminación por oxígeno comprometa sus rendimientos de nanoagujas de silicio. Asegure la pureza del material y la repetibilidad del proceso con nuestras soluciones térmicas líderes en la industria.

Contacte a nuestros expertos hoy mismo para encontrar su solución de horno personalizada

Guía Visual

Referencias

- Nancy Chen, Srikanth Pilla. Bioderived silicon nano-quills: synthesis, structure and performance in lithium-ion battery anodes. DOI: 10.1039/d4gc00498a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un horno tubular y dónde se utiliza habitualmente?Esencial para la precisión a alta temperatura

- ¿Cómo funciona un horno tubular? Logre un calentamiento preciso y uniforme para sus materiales

- ¿Por qué se requiere un tratamiento térmico en un horno tubular o mufla después de sintetizar precursores de hidróxido de magnesio nano mediante métodos electroquímicos? Libere todo el potencial de sus nanomateriales de MgO

- ¿Qué condiciones físicas proporciona un horno tubular de laboratorio para SOEC? Calor de precisión para la caracterización de óxidos sólidos

- ¿Qué industrias se benefician del uso de hornos tubulares? Desbloquee la precisión en la tecnología de semiconductores y baterías

- ¿Cuál es la función principal de un horno tubular de CVD en la preparación de grafeno multicapa? Guía de expertos

- ¿Qué condiciones críticas de procesamiento proporciona un horno tubular para la reducción de precursores de CuNi? Guía de expertos

- ¿Para qué tipos de reacciones, además de la síntesis y la purificación, se pueden utilizar los hornos tubulares? Explore aplicaciones versátiles de procesamiento térmico