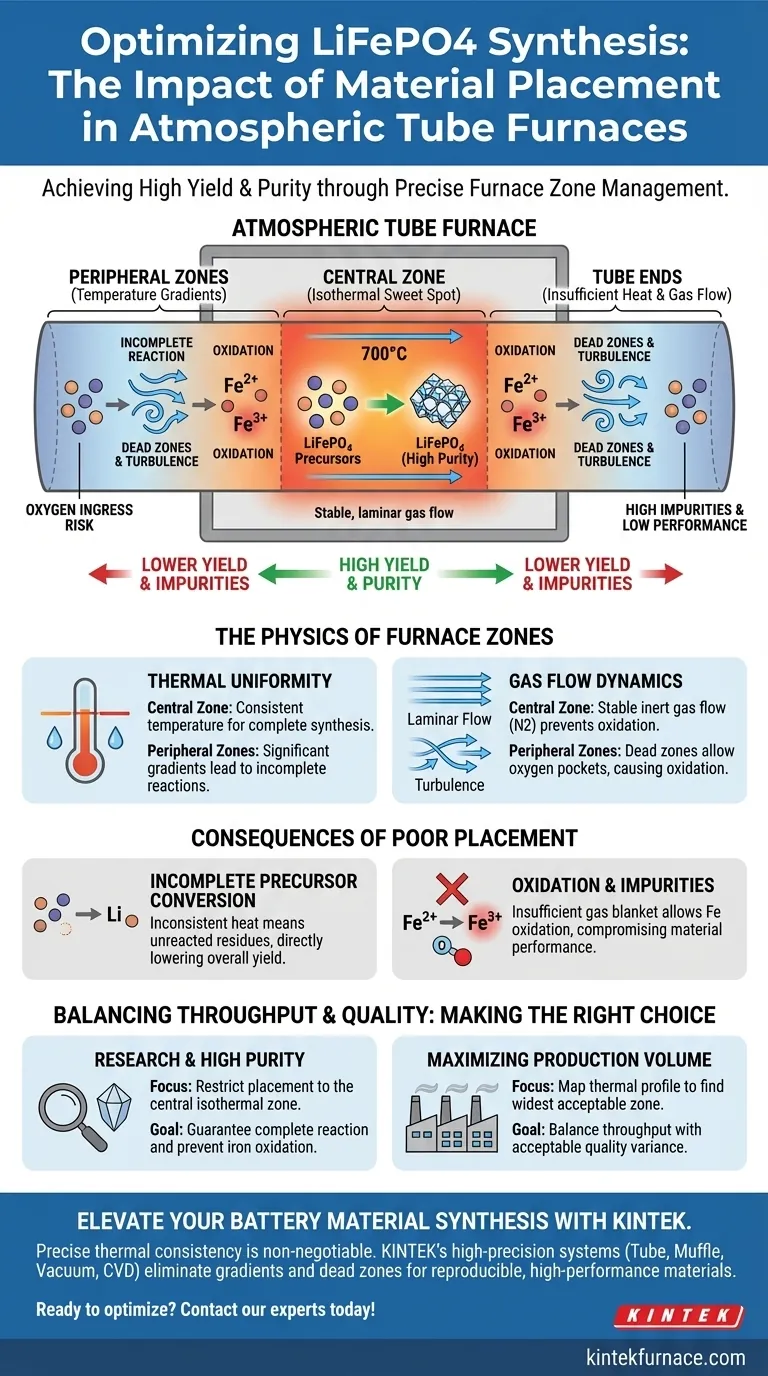

La colocación de los materiales precursores dentro de un horno tubular atmosférico es un factor decisivo en la calidad del fosfato de hierro y litio ($LiFePO_4$) sintetizado. Colocar los materiales en la zona central del horno asegura que estén expuestos al campo térmico más uniforme y al flujo de gas estable, que son prerrequisitos para un alto rendimiento y pureza. Por el contrario, colocar los materiales en las zonas periféricas los expone a gradientes de temperatura y a "zonas muertas" de flujo de gas, lo que conduce a reacciones incompletas y a un producto de menor calidad.

Conclusión Clave: Lograr fosfato de hierro y litio de alta pureza requiere un control preciso del entorno de reacción. Al utilizar la zona central del horno tubular, maximiza la consistencia térmica y la estabilidad del flujo de gas, previniendo los riesgos de conversión incompleta y oxidación asociados con la colocación periférica.

La Física de las Zonas del Horno

Para comprender por qué la colocación dicta el rendimiento, debemos examinar el entorno interno del horno.

Uniformidad Térmica

La zona central del tubo generalmente funciona como el "punto óptimo" isotérmico.

Aquí, la temperatura se mantiene constante, alcanzando los niveles necesarios (a menudo alrededor de 700 °C) para impulsar la reacción de síntesis.

Las zonas periféricas, ubicadas más cerca de los extremos del tubo, sufren gradientes de temperatura significativos. Los materiales colocados aquí pueden no alcanzar la temperatura objetivo requerida para que la reacción se inicie o complete.

Dinámica del Flujo de Gas

Los hornos tubulares atmosféricos dependen de un flujo continuo de gas inerte, típicamente nitrógeno.

Este flujo es necesario para excluir el oxígeno y crear las condiciones atmosféricas específicas requeridas para la síntesis.

La zona central generalmente se beneficia de un flujo de gas estable y laminar. Esto asegura que los precursores estén constantemente cubiertos por la atmósfera inerte protectora, previniendo reacciones secundarias no deseadas.

Consecuencias de una Mala Colocación

Desviarse de la zona central introduce variables que degradan el producto final.

Conversión Incompleta de Precursores

Cuando los materiales se encuentran en las zonas periféricas, a menudo experimentan una energía térmica inconsistente.

Esta falta de energía térmica resulta en reacciones incompletas.

En consecuencia, el producto final contendrá residuos sin reaccionar, lo que reducirá directamente el rendimiento general del fosfato de hierro y litio deseado.

Oxidación e Impurezas

La síntesis de $LiFePO_4$ es muy sensible a la oxidación.

Debe evitar que el hierro divalente ($Fe^{2+}$) se oxide a hierro trivalente ($Fe^{3+}$) para mantener la estequiometría correcta y la actividad electroquímica.

Las zonas periféricas son propensas a zonas muertas de flujo de gas donde la capa de nitrógeno puede ser insuficiente. Esto permite que los focos de oxígeno permanezcan, oxidando el hierro e introduciendo fases de impurezas que comprometen el rendimiento del material.

Equilibrio entre Rendimiento y Calidad

Si bien la zona central ofrece los mejores resultados, presenta una compensación práctica en cuanto al volumen de producción.

La Restricción de Volumen

Limitar estrictamente la colocación de materiales al centro reduce significativamente el volumen utilizable del horno.

Esto restringe el tamaño del lote que se puede procesar en una sola ejecución.

Gestión de Riesgos de Uniformidad

Intentar aumentar el rendimiento utilizando toda la longitud del tubo inevitablemente aumenta la varianza de calidad.

Si se extiende a las zonas periféricas, acepta una mayor probabilidad de impurezas y un menor rendimiento electroquímico en los bordes exteriores del lote.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de síntesis, alinee su estrategia de colocación con sus requisitos de producción específicos.

- Si su enfoque principal es la investigación y la alta pureza: Restrinja la colocación de muestras estrictamente a la zona isotérmica central para garantizar una reacción completa y prevenir la oxidación del hierro.

- Si su enfoque principal es maximizar el volumen de producción: Mapee el perfil térmico de su horno específico para identificar la zona más amplia posible que mantenga tolerancias de temperatura aceptables antes de la carga.

En última instancia, tratar la geometría del horno como una variable crítica del proceso es esencial para producir materiales de batería reproducibles y de alto rendimiento.

Tabla Resumen:

| Zona del Horno | Campo Térmico | Dinámica del Flujo de Gas | Resultado de Calidad del Producto |

|---|---|---|---|

| Zona Central | Uniforme e Isotérmica | Flujo Laminar Estable | Alta Pureza y Rendimiento Máximo |

| Zona Periférica | Gradientes de Alta Temperatura | Zonas Muertas/Turbulencia | Reacción Incompleta y Oxidación |

| Extremos del Tubo | Calor Insuficiente | Riesgo de Entrada de Oxígeno | Altas Impurezas y Bajo Rendimiento |

Mejore su Síntesis de Materiales de Batería con KINTEK

La consistencia térmica precisa es innegociable para el fosfato de hierro y litio de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Tubo, Mufla, Vacío y CVD de alta precisión diseñados para eliminar gradientes de temperatura y zonas muertas de flujo de gas. Ya sea que necesite una configuración estándar o un horno completamente personalizable para necesidades de investigación únicas, nuestros sistemas garantizan resultados reproducibles y una pureza superior del material.

¿Listo para optimizar la eficiencia y el rendimiento de su laboratorio? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para sus objetivos de síntesis.

Guía Visual

Referencias

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un horno de difusión de fósforo en tubo? Creación de heterouniones MoS2/Si con precisión

- ¿Qué condiciones experimentales esenciales proporciona un horno tubular horizontal de laboratorio para la pirólisis de astillas de madera?

- ¿Cuál es el papel de mezclar el precursor con polvo de azufre? Dominio de la sulfuración en hornos de tubo para Fe7S8@CT-NS

- ¿Qué procesos metalúrgicos se realizan en los hornos horizontales? Descubra el tratamiento térmico de precisión y la sinterización

- ¿Cómo funciona un horno tubular? Logre un calor preciso y uniforme para su laboratorio

- ¿Para qué materiales y procesos es adecuado un horno tubular de atmósfera? Desbloquee soluciones precisas de tratamiento térmico

- ¿Qué función cumple un horno tubular en la conversión de fibras electrohiladas en CNF? Dominando la ruta de carbonización

- ¿Por qué es necesario un horno tubular o de mufla con argón para el recocido de la bentonita? Conservar la Adsorción y la Resistencia Estructural