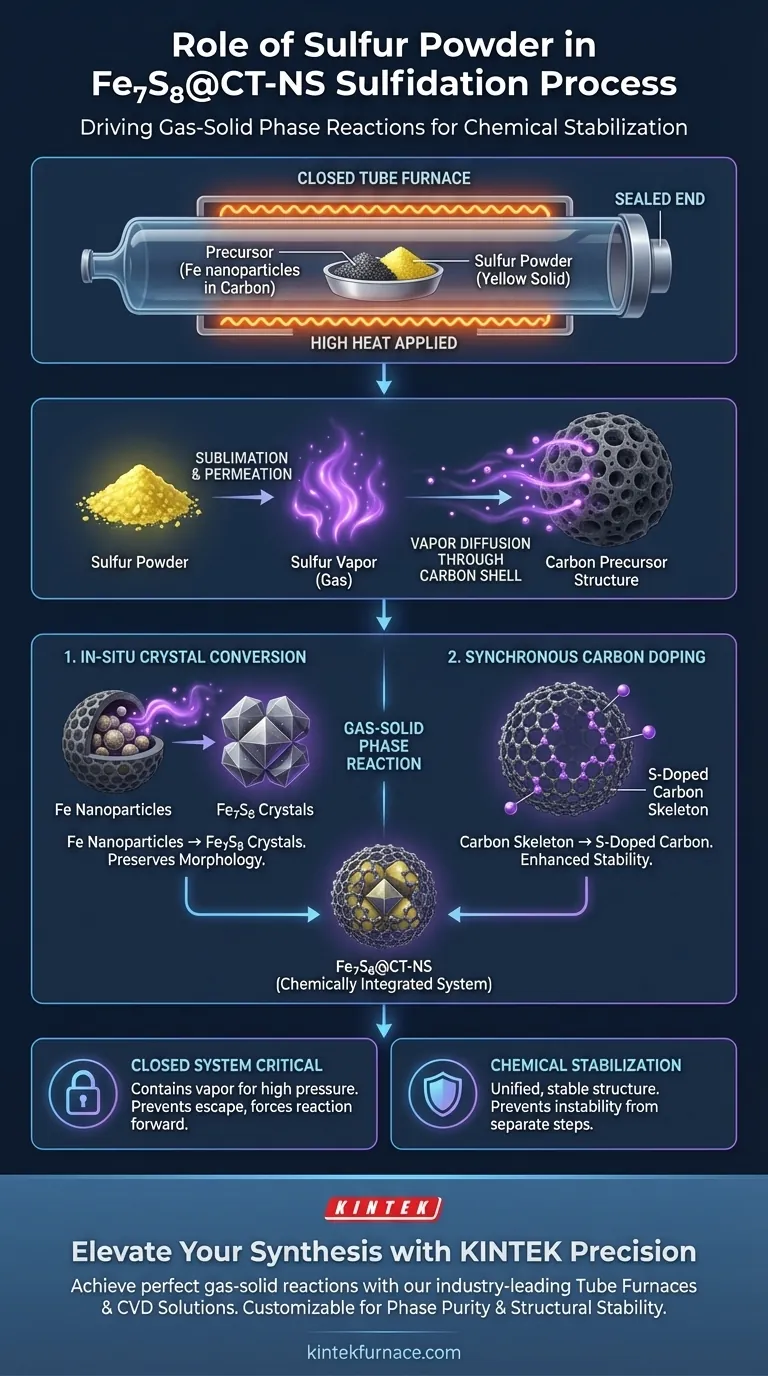

La mezcla del precursor y el polvo de azufre actúa como catalizador para una reacción crítica de fase gas-sólido. Al calentarse dentro del entorno cerrado de un horno de tubo, el azufre sólido se sublima en vapor. Este vapor impregna la estructura de carbono del precursor para impulsar tanto la conversión química del núcleo metálico como la modificación de la capa de carbono.

Al utilizar vapor de azufre en lugar de una interfaz sólido-sólido, este método logra dos resultados simultáneos: la transformación *in-situ* de nanopartículas de hierro en cristales de Fe7S8 y el dopaje de azufre síncrono del esqueleto de carbono, lo que resulta en un compuesto químicamente estable.

El Mecanismo de Difusión de Vapor

Sublimación y Permeación

El proceso comienza cuando la energía térmica hace que el polvo de azufre se sublime, pasando directamente de un estado sólido a gaseoso.

Dado que la reacción ocurre en un horno de tubo cerrado, este vapor de azufre se contiene y concentra.

El vapor posee una alta movilidad, lo que le permite penetrar a través de la capa de carbono derivada de polidopamina del material precursor para alcanzar los componentes internos.

La Reacción de Fase Gas-Sólido

La interacción se define como una reacción de fase gas-sólido.

A diferencia de la mezcla de dos sólidos que requiere puntos de contacto directos, el vapor de azufre rodea e infiltra el precursor sólido.

Esto asegura una exposición uniforme de la estructura interna del precursor a las especies reactivas de azufre.

Transformaciones Químicas Simultáneas

Conversión de Cristales In-Situ

Una vez que el vapor de azufre penetra en los nanotubos de carbono, reacciona con las nanopartículas a base de hierro alojadas en su interior.

Esta reacción desencadena una conversión in-situ, transformando las nanopartículas de hierro en cristales de Fe7S8 específicos.

La naturaleza "in-situ" de este proceso significa que la conversión ocurre dentro de la estructura protectora de carbono, preservando la morfología del material.

Dopaje Síncrono de Carbono

Simultáneamente, el vapor de azufre interactúa con el propio material de carbono.

A medida que el hierro se convierte, el esqueleto de carbono sufre dopaje de azufre, donde los átomos de azufre se incorporan a la red de carbono.

Esta actividad síncrona asegura que el material final no sea solo una mezcla física, sino un sistema químicamente integrado.

Comprensión de las Restricciones del Proceso

La Necesidad de un Sistema Cerrado

La referencia destaca que se trata de un tratamiento térmico cerrado.

Si el sistema estuviera abierto, el vapor de azufre sublimado escaparía en lugar de penetrar en el precursor.

La contención del vapor es la variable crítica que impulsa la reacción.

Estabilización Química

El objetivo final de este proceso específico es la estabilización química.

Al combinar la conversión del metal y el dopaje del carbono en un solo paso, el material Fe7S8@CT-NS resultante logra una estructura estable y unificada.

Separar estos pasos podría provocar inestabilidad o una integración incompleta del azufre en el marco de carbono.

Consideraciones Clave para la Síntesis

Para maximizar la efectividad de este proceso de sulfuración, considere sus objetivos de material específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno de tubo permanezca estrictamente cerrado para mantener la alta presión de vapor de azufre requerida para la conversión in-situ completa de las nanopartículas de hierro.

- Si su enfoque principal es la Estabilidad Estructural: Confíe en el mecanismo de dopaje síncrono para reforzar el esqueleto de carbono, asegurando que se una químicamente al azufre en lugar de simplemente recubrirlo.

El poder de este método radica en su eficiencia: aprovecha la sublimación natural del azufre para realizar química interna compleja sin requerir múltiples pasos de procesamiento.

Tabla Resumen:

| Componente del Proceso | Función y Mecanismo | Resultado Clave |

|---|---|---|

| Polvo de Azufre | Se sublima en vapor a alta temperatura | Actúa como reactivo de alta movilidad |

| Difusión de Vapor | Penetra las capas de carbono | Permite la reacción de fase gas-sólido |

| Conversión de Metal | Transformación in-situ de Fe | Formación de cristales estables de Fe7S8 |

| Esqueleto de Carbono | Dopaje síncrono de azufre | Estabilidad química y estructural mejorada |

Mejore la Síntesis de sus Materiales con la Precisión de KINTEK

Lograr la reacción de fase gas-sólido perfecta requiere un control térmico preciso y un entorno de sistema cerrado y confiable. KINTEK ofrece Hornos de Tubo, Sistemas de Vacío y Soluciones CVD líderes en la industria, diseñados específicamente para procesos complejos como la sulfuración y las transformaciones químicas in-situ.

Ya sea que se centre en la pureza de fase o en la estabilidad estructural, nuestros equipos están respaldados por I+D experto y son totalmente personalizables para satisfacer los requisitos únicos de su laboratorio. No se conforme con resultados inconsistentes: asóciese con los expertos en hornos de alta temperatura.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Xingyun Zhao, Tiehua Ma. Fe<sub>7</sub>S<sub>8</sub> Nanoparticles Embedded in Sulfur–Nitrogen Codoped Carbon Nanotubes: A High‐Performance Anode Material for Lithium‐Ion Batteries with Multilevel Confinement Structure. DOI: 10.1002/celc.202500066

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de rendimiento térmico de los hornos de tubo de vacío? Logre un tratamiento térmico más rápido y puro

- ¿Cuál es el principio de funcionamiento de un horno de tubos verticales de lecho fluidizado? Logre una eficiencia de tratamiento térmico superior

- ¿Cómo garantiza un horno tubular una distribución uniforme de la temperatura? Descubra los mecanismos clave para un calentamiento preciso

- ¿Cuáles son las ventajas de los hornos tubulares de descomposición? Logre un control preciso y alta eficiencia en procesos térmicos

- ¿Cómo facilitan los hornos de tubo de grado industrial la preparación de perovskitas de alta estabilidad? Mejora la pureza de fase

- ¿A qué se refiere la longitud uniforme en un horno tubular? Asegure un control térmico preciso para resultados fiables

- ¿Qué papel juega un horno de tubo vertical industrial en los equilibrios Si-O? Domina los experimentos de acero con alto contenido de silicio

- ¿Qué papel juega un horno tubular en la activación térmica de minerales de sulfuro? Control de Precisión para Lixiviación de Alto Rendimiento