En esencia, los hornos tubulares de descomposición ofrecen una potente combinación de control de proceso preciso, alta eficiencia térmica y simplicidad operativa. Esto los hace excepcionalmente adecuados para aplicaciones como el craqueo químico, donde pueden lograr altos rendimientos de productos específicos, como etileno y propileno, a partir de diversas materias primas de manera continua y altamente controlable.

La ventaja fundamental de un horno tubular no es una característica única, sino su capacidad para crear un entorno térmico altamente aislado y precisamente controlado. Esta sinergia de control y flexibilidad permite una eficiencia superior, repetibilidad del proceso y calidad del producto en aplicaciones que van desde la investigación de laboratorio hasta la descomposición industrial a gran escala.

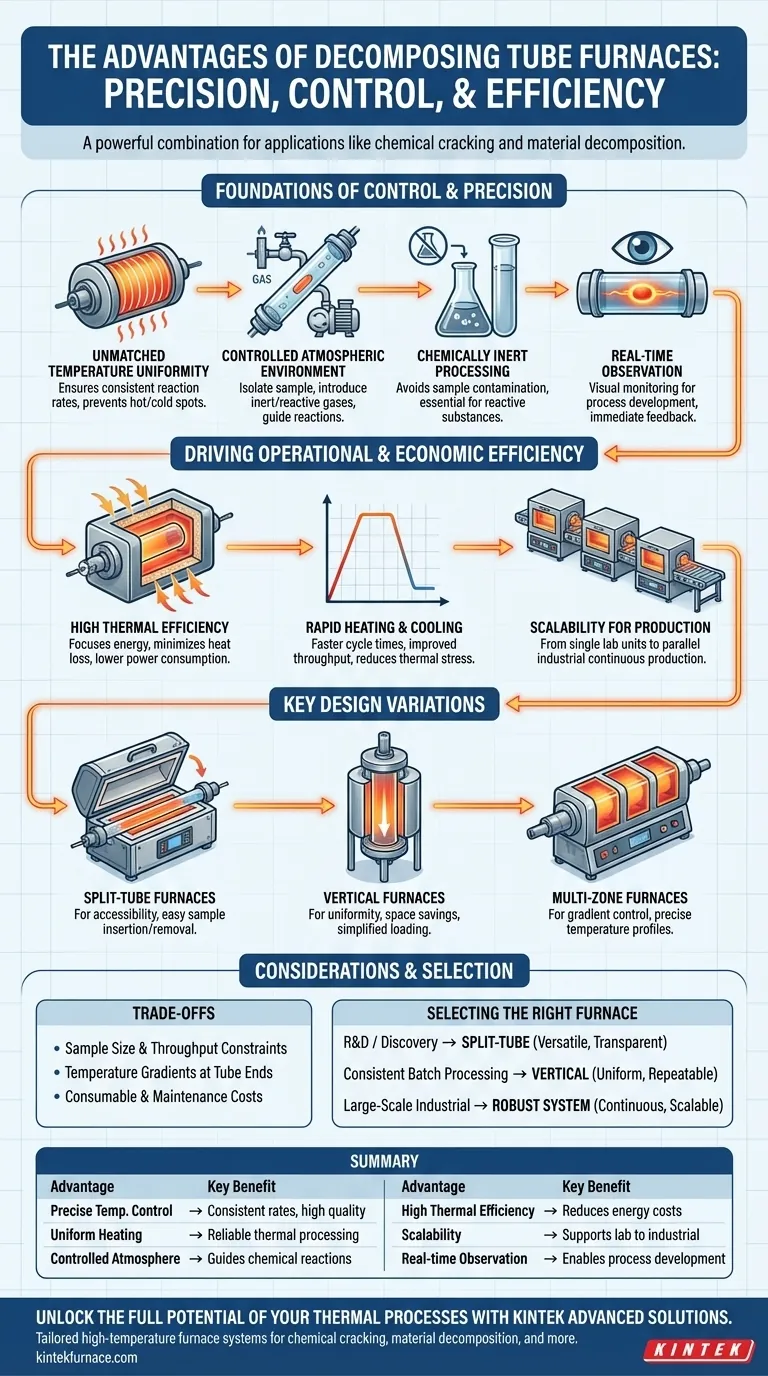

Los fundamentos del control y la precisión

El valor principal de un horno tubular radica en su capacidad para gestionar con precisión cada parámetro crítico de un proceso térmico. Este control es la base para lograr resultados consistentes y predecibles.

Uniformidad de temperatura inigualable

La geometría cilíndrica de un horno tubular es intrínsecamente adecuada para proporcionar un calentamiento uniforme alrededor de la circunferencia de la muestra. Esto asegura que todo el material experimente las mismas condiciones térmicas, lo cual es crítico para velocidades de reacción consistentes y para prevenir puntos calientes o fríos que podrían comprometer el producto final.

Ambiente atmosférico controlado

Por su naturaleza, un horno tubular aísla la muestra del entorno exterior. Esto permite mantener un vacío o introducir una atmósfera de gas específica, ya sea inerte (como el argón) o reactiva (como el hidrógeno), para guiar la reacción química. Este nivel de control atmosférico es esencial para prevenir la oxidación no deseada y dirigir la vía de descomposición.

Procesamiento químicamente inerte

Los tubos de proceso a menudo están hechos de materiales como cuarzo de alta pureza o alúmina. Estos materiales son químicamente inertes incluso a altas temperaturas, asegurando que el tubo en sí no reaccione ni contamine la muestra. Para sustancias altamente reactivas, este es un requisito no negociable.

Observación del proceso en tiempo real

Muchos diseños utilizan un tubo de proceso de cuarzo transparente. Esto proporciona una ventana directa a la reacción, permitiendo la observación visual en tiempo real de fenómenos como cambios de color, fusión o evolución de gases. Esta retroalimentación inmediata es invaluable para el desarrollo y la resolución de problemas del proceso.

Impulsando la eficiencia operativa y económica

Más allá de la precisión, los hornos tubulares están diseñados para una operación eficiente, lo que afecta desde los costos de energía hasta el rendimiento de la producción.

Alta eficiencia térmica

Los materiales aislantes y una cámara de calentamiento compacta concentran la energía directamente en el tubo de proceso, minimizando la pérdida de calor al entorno circundante. Esto resulta en un menor consumo de energía y una alta eficiencia térmica, lo que lo convierte en una opción económicamente sólida para procesos intensivos en energía.

Calentamiento y enfriamiento rápidos

Los hornos modernos a menudo presentan tasas de calentamiento rápidas, lo que les permite alcanzar la temperatura de proceso deseada rápidamente y reducir el tiempo del ciclo. De manera similar, las capacidades de enfriamiento forzado pueden reducir el tiempo necesario para manipular el producto de forma segura, mejorando el rendimiento general y minimizando el estrés térmico que puede causar defectos en el material.

Escalabilidad para la producción

El diseño fundamental es altamente escalable. Si bien los hornos individuales son comunes en los laboratorios, las aplicaciones industriales pueden conectar múltiples hornos en paralelo. Esto permite una producción masiva y continua, manteniendo las características de control preciso de una sola unidad.

Comprensión de las variaciones clave del diseño

No todos los hornos tubulares son iguales. El diseño específico influye drásticamente en su idoneidad para una tarea determinada.

Hornos de tubo partido: para accesibilidad

Estos hornos tienen bisagras y se pueden abrir a lo largo de su longitud. Este diseño simplifica enormemente la inserción y extracción del tubo de proceso y los soportes de muestra, lo que es especialmente útil cuando la configuración incluye bridas complejas o múltiples conexiones que se desean dejar intactas.

Hornos verticales: para uniformidad y ahorro de espacio

Orientar el tubo verticalmente aprovecha la gravedad para la carga de muestras y puede mejorar la uniformidad de la temperatura, ya que las corrientes de convección son más predecibles. Este diseño también tiene una huella física más pequeña, lo que lo hace ideal para laboratorios con espacio limitado.

Hornos multizona: para control de gradientes

Para muestras largas o procesos complejos, una sola zona de calentamiento puede no ser suficiente. Los hornos multizona cuentan con varios elementos calefactores independientes a lo largo de la longitud del tubo. Esto permite un control preciso sobre el perfil de temperatura, permitiendo la creación de gradientes térmicos específicos requeridos para procesos como el crecimiento de cristales o la deposición química de vapor especializada.

Las compensaciones: limitaciones y consideraciones

Aunque potentes, los hornos tubulares no están exentos de limitaciones. Reconocer estas es clave para tomar una decisión informada.

Limitaciones de tamaño de muestra y rendimiento

El diámetro del tubo de proceso limita inherentemente el tamaño de la muestra que se puede procesar. Para el procesamiento de materiales a granel, el rendimiento de un solo horno puede ser un factor limitante en comparación con otros tipos de hornos industriales.

Gradientes de temperatura en los extremos del tubo

Lograr una uniformidad de temperatura perfecta a lo largo de toda la longitud del tubo es un desafío. Los extremos del tubo, que a menudo están menos aislados o expuestos al exterior, tienden a estar más fríos que el centro. Este "efecto de borde" debe tenerse en cuenta en el diseño del proceso, a menudo asegurando que la muestra resida completamente dentro de la zona caliente central.

Costos de consumibles y mantenimiento

Los componentes de alto rendimiento, como los tubos de proceso de alta pureza y los elementos calefactores, son consumibles con una vida útil finita, especialmente bajo temperaturas extremas o atmósferas reactivas. El costo y el tiempo de inactividad asociados con el reemplazo de estas piezas deben tenerse en cuenta en el costo total de propiedad.

Selección del horno adecuado para su aplicación

Su elección final debe estar dictada por su objetivo principal.

- Si su enfoque principal es I+D o el descubrimiento de materiales: Priorice un versátil horno de tubo partido con un tubo de cuarzo transparente para maximizar la accesibilidad y la observación del proceso.

- Si su enfoque principal es el procesamiento por lotes consistente: Un horno vertical a menudo proporciona una uniformidad de temperatura superior y una carga simplificada para resultados repetibles y de alta calidad.

- Si su enfoque principal es la descomposición industrial a gran escala: Busque un sistema robusto diseñado para operación continua, alta eficiencia térmica y la capacidad de escalar agregando más unidades.

En última instancia, comprender estas ventajas principales le permite seleccionar un horno tubular no solo como un equipo, sino como una herramienta precisa adaptada a sus objetivos de proceso específicos.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Control preciso de la temperatura | Asegura tasas de reacción consistentes y alta calidad del producto |

| Calentamiento uniforme | Previene puntos calientes/fríos para un procesamiento térmico confiable |

| Atmósfera controlada | Permite gases inertes o reactivos para guiar las reacciones químicas |

| Alta eficiencia térmica | Reduce los costos de energía y mejora la economía operativa |

| Escalabilidad | Soporta aplicaciones desde investigación de laboratorio hasta producción industrial |

| Observación en tiempo real | Permite el monitoreo visual para el desarrollo y la resolución de problemas del proceso |

¡Desbloquee todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos tubulares de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados. Nuestra línea de productos, que incluye hornos tubulares, hornos de mufla, hornos rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea para craqueo químico, descomposición de materiales u otras aplicaciones de alta temperatura. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia, control y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?