En esencia, un horno tubular de atmósfera está diseñado para el tratamiento térmico a alta temperatura de una amplia gama de materiales, incluidos metales, cerámicas y compuestos, dentro de un entorno gaseoso controlado con precisión. Su característica definitoria es la capacidad de manipular la atmósfera dentro de un tubo sellado, lo que permite procesos imposibles en hornos de aire abierto.

El valor principal de un horno tubular de atmósfera no es solo su capacidad para calentar materiales, sino su poder para controlar las reacciones químicas. Al reemplazar el aire ambiente con un gas específico, puede prevenir la oxidación no deseada o crear intencionalmente nuevas propiedades del material.

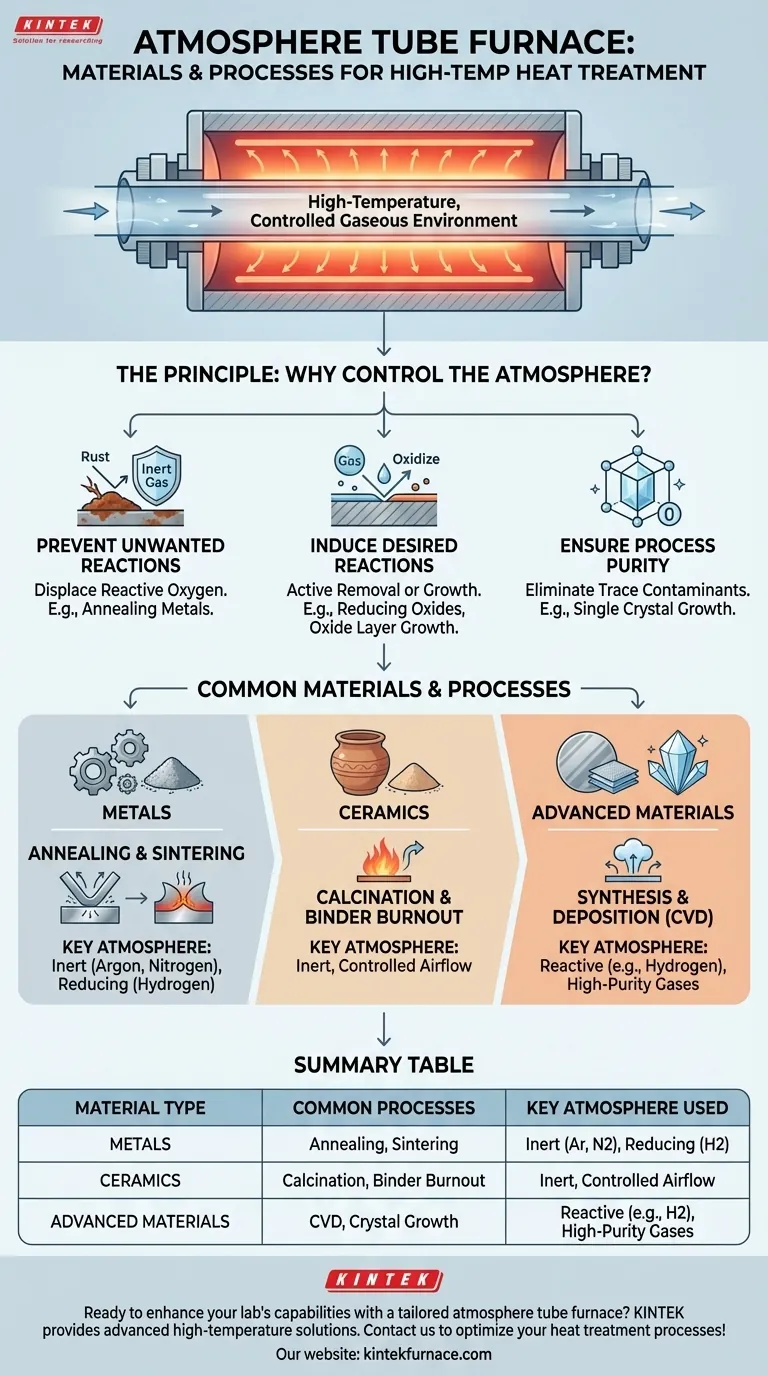

El principio: ¿Por qué controlar la atmósfera?

Comprender el propósito del control atmosférico es clave para aprovechar eficazmente un horno tubular. A altas temperaturas, la mayoría de los materiales se vuelven altamente reactivos con el oxígeno y la humedad presentes en el aire normal.

Para prevenir reacciones no deseadas

Muchos procesos de tratamiento térmico, como el recocido de metales, tienen como objetivo cambiar la estructura física de un material, no su composición química. Exponer un metal caliente al aire provoca oxidación (óxido o formación de cascarilla), lo que degrada su superficie y propiedades.

Al inundar el tubo del horno con un gas inerte como argón o nitrógeno, se desplaza el oxígeno reactivo, creando un entorno neutro que protege el material durante el calentamiento y el enfriamiento.

Para inducir reacciones deseadas

Por el contrario, algunos procesos requieren una reacción química específica. Se puede utilizar una atmósfera reductora, que contiene gases como hidrógeno o monóxido de carbono, para eliminar activamente los óxidos de la superficie de un material.

Se puede utilizar una atmósfera oxidante, con una cantidad controlada de oxígeno, para crear intencionalmente una capa de óxido específica en un semiconductor. Este nivel de control es fundamental para la ingeniería de materiales.

Para garantizar la pureza del proceso

Para aplicaciones sensibles como el crecimiento de cristales únicos o la síntesis de nanomateriales avanzados, incluso trazas de contaminantes en el aire pueden arruinar el producto final.

Un horno de atmósfera, cuando se purga y se alimenta con gas de alta pureza, garantiza que los únicos elementos presentes sean los que usted pretende, lo que conduce a resultados más limpios y predecibles.

Materiales y procesos comunes

La versatilidad del horno lo convierte en un elemento básico tanto en laboratorios de investigación como en producción industrial especializada.

Para metales: Recocido y sinterización

Los metales se procesan comúnmente para aliviar tensiones internas (recocido) o para fusionar polvos metálicos en una masa sólida (sinterización). Ambos procesos requieren una atmósfera inerte o reductora para evitar la oxidación y garantizar la integridad del material.

Para cerámicas: Calcinación y quema de aglutinante

La creación de cerámicas avanzadas a menudo implica calentar polvos para eliminar productos químicos y agua (calcinación) o para quemar los aglutinantes orgánicos utilizados para dar forma a una pieza. Un horno de atmósfera proporciona la temperatura precisa y el control del flujo de aire necesarios para gestionar estos procesos de desgasificación de manera segura y completa.

Para materiales avanzados: Síntesis y deposición

Los hornos tubulares son críticos para procesos de vanguardia como la Deposición Química de Vapor (CVD), donde los gases reaccionan a altas temperaturas para depositar una fina película sobre un sustrato. También se utilizan para cultivar cristales de alta pureza para las industrias de la electrónica y la óptica.

Comprensión de las compensaciones y limitaciones

Aunque potente, un horno tubular de atmósfera no es una solución universal. Su diseño conlleva compensaciones inherentes que es importante reconocer.

Tamaño de la muestra y rendimiento

La principal limitación es el tamaño de la muestra. El diámetro del tubo de proceso, que generalmente oscila entre 1 y 6 pulgadas, restringe las dimensiones físicas de las piezas que se pueden procesar. Esto los hace ideales para laboratorios y producción en lotes pequeños, pero inadecuados para la fabricación de gran volumen.

Uniformidad de la temperatura

Un horno tubular tiene una "zona caliente" en el centro donde la temperatura es más estable y uniforme. La longitud de esta zona es finita. Para muestras muy largas o procesos que requieren una uniformidad excepcional, pueden ser necesarios hornos multizona especializados para compensar la pérdida de calor cerca de los extremos del tubo.

Seguridad con gases reactivos

Aunque las características como la protección contra sobretemperatura y la detección de fugas son estándar, el uso de gases inflamables (hidrógeno) o tóxicos (monóxido de carbono) requiere protocolos de seguridad rigurosos, ventilación adecuada de las instalaciones y operadores bien capacitados. Estos gases introducen un mayor nivel de riesgo operativo en comparación con los gases inertes.

Tomar la decisión correcta para su aplicación

Seleccionar la configuración correcta depende completamente de su objetivo final.

- Si su enfoque principal es la investigación fundamental: Un horno de zona única con control fiable de temperatura y flujo de gas inerte suele ser suficiente para estudiar las propiedades del material sin oxidación.

- Si su enfoque principal es el desarrollo de procesos: Priorice un sistema con controladores de flujo másico precisos para mezclar gases y considere un horno multizona para una uniformidad de temperatura superior.

- Si su enfoque principal es la síntesis de alta pureza: Invierta en tubos de cuarzo o alúmina de alta calidad, accesorios herméticos y un sistema capaz de alcanzar un vacío para purgar completamente los contaminantes antes de introducir gas de proceso de alta pureza.

En última instancia, la elección del equipo correcto comienza con una comprensión clara del entorno químico que su material requiere para alcanzar su estado deseado.

Tabla de resumen:

| Tipo de material | Procesos comunes | Atmósfera clave utilizada |

|---|---|---|

| Metales | Recocido, Sinterización | Inerte (Argón, Nitrógeno), Reductor (Hidrógeno) |

| Cerámicas | Calcinación, Quema de aglutinante | Inerte, Flujo de aire controlado |

| Materiales avanzados | CVD, Crecimiento de cristales | Reactiva (p. ej., Hidrógeno), Gases de alta pureza |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular de atmósfera personalizado? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos optimizar sus procesos de tratamiento térmico y lograr resultados superiores en materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?