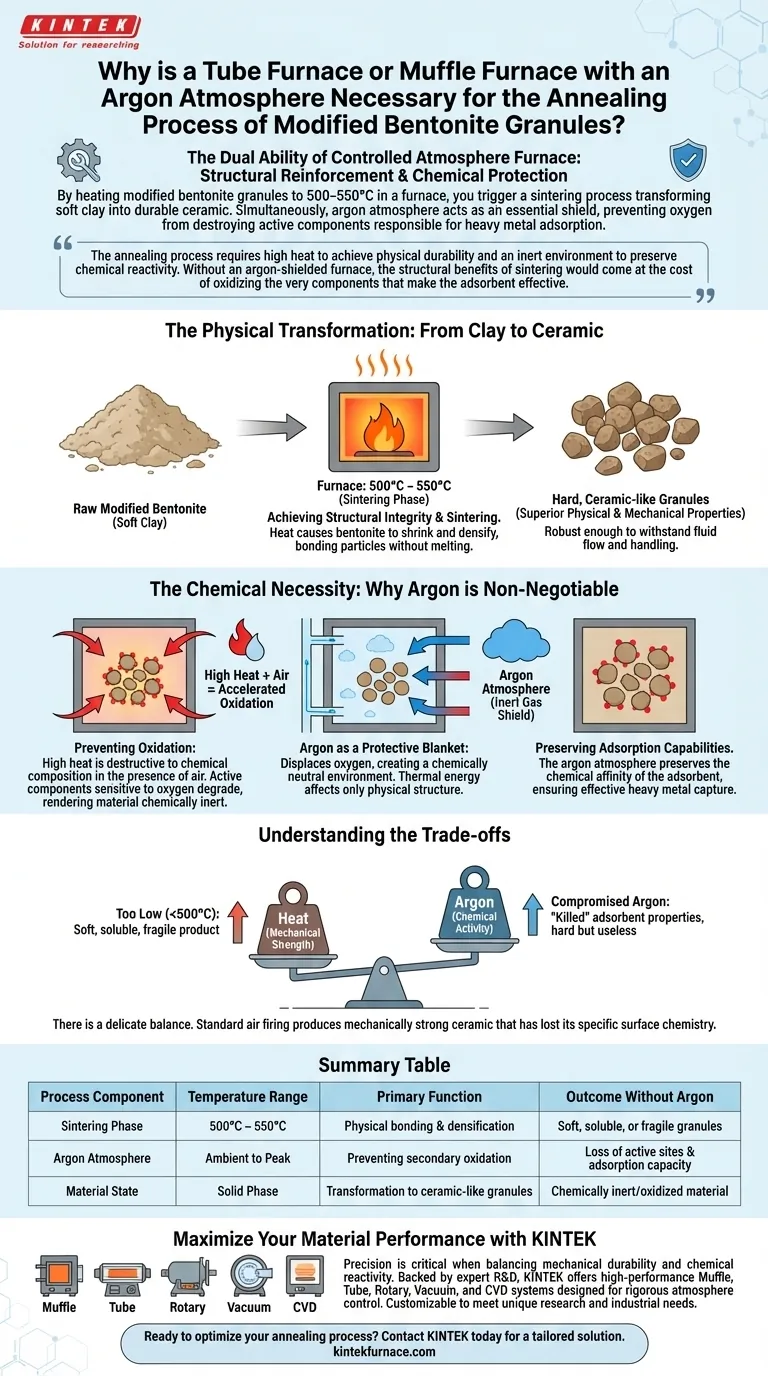

La necesidad de un horno de atmósfera controlada radica en su doble capacidad para reforzar estructuralmente el material y protegerlo químicamente. Al calentar gránulos de bentonita modificada a 500–550 °C en un horno tubular o de mufla, se desencadena un proceso de sinterización que transforma la arcilla blanda en cerámica duradera. Simultáneamente, la atmósfera de argón actúa como un escudo esencial, impidiendo que el oxígeno destruya los componentes activos responsables de la adsorción de metales pesados.

El proceso de recocido requiere calor intenso para lograr durabilidad física y un entorno inerte para preservar la reactividad química. Sin un horno protegido con argón, los beneficios estructurales de la sinterización se obtendrían a costa de oxidar los mismos componentes que hacen que el adsorbente sea efectivo.

La Transformación Física: De Arcilla a Cerámica

Logrando Integridad Estructural

La bentonita modificada en su forma cruda puede carecer de la resistencia mecánica requerida para aplicaciones industriales.

Para corregir esto, el horno debe alcanzar temperaturas entre 500 °C y 550 °C. Este rango de calor específico inicia la sinterización, un proceso donde las partículas se unen sin fundirse.

Sinterización y Contracción

Durante este tratamiento térmico, los gránulos experimentan cambios físicos significativos.

El calor hace que la bentonita se contraiga y se densifique. Esta transformación convierte el material en gránulos duros, similares a la cerámica. Estos gránulos poseen propiedades físicas y mecánicas superiores, lo que los hace lo suficientemente robustos como para soportar el flujo de fluidos y la manipulación sin desmoronarse.

La Necesidad Química: Por Qué el Argón es Indispensable

Prevención de la Oxidación

Si bien el calor intenso es necesario para la estructura, es destructivo para la composición química en presencia de aire.

La bentonita modificada contiene componentes activos que son sensibles al oxígeno a altas temperaturas. Sin protección, el calor aceleraría la oxidación, degradando estos componentes y volviendo el material químicamente inerte.

El Papel del Gas Inerte

El argón actúa como una manta protectora.

Al desplazar el oxígeno dentro del tubo o mufla del horno, el argón crea un ambiente químicamente neutro. Esto asegura que la energía térmica afecte solo la estructura física (sinterización) y no desencadene reacciones químicas no deseadas como la oxidación secundaria.

Conservación de las Capacidades de Adsorción

El objetivo final de la bentonita modificada es a menudo eliminar contaminantes, como iones de metales pesados.

La atmósfera de argón preserva la afinidad química del adsorbente. Al prevenir la degradación de los sitios activos durante el calentamiento, el producto final conserva su capacidad para dirigirse y capturar eficazmente metales pesados.

Comprendiendo las Compensaciones

Calor vs. Actividad Química

Existe un delicado equilibrio entre la resistencia mecánica y el rendimiento químico.

Si la temperatura es demasiado baja (inferior a 500 °C), los gránulos pueden no sinterizarse completamente, lo que resulta en un producto demasiado blando o soluble. Por el contrario, si la atmósfera de argón se ve comprometida, el calor intenso "matará" las propiedades adsorbentes, resultando en un gránulo duro pero inútil.

El Costo de la Complejidad

El uso de una atmósfera de argón añade complejidad y costo en comparación con el horneado estándar al aire.

Sin embargo, esto no es un lujo opcional. El horneado estándar al aire probablemente produciría una cerámica mecánicamente fuerte que ha perdido su química superficial específica, negando el propósito de la modificación.

Tomando la Decisión Correcta para Su Proceso

Para garantizar el éxito de su proceso de recocido, priorice los siguientes parámetros:

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que su horno cree un perfil de calentamiento estable entre 500 °C y 550 °C para garantizar una sinterización completa y una transformación cerámica.

- Si su enfoque principal es la eficiencia de adsorción: Verifique la integridad del sello de argón y el caudal para garantizar la ausencia de entrada de oxígeno durante la fase de alta temperatura, protegiendo los sitios activos.

El éxito depende de usar el horno para endurecer el cuerpo del gránulo mientras se usa argón para proteger su alma química.

Tabla Resumen:

| Componente del Proceso | Rango de Temperatura | Función Principal | Resultado Sin Argón |

|---|---|---|---|

| Fase de Sinterización | 500 °C – 550 °C | Unión física y densificación | Gránulos blandos, solubles o frágiles |

| Atmósfera de Argón | Ambiental a Pico | Prevención de la oxidación secundaria | Pérdida de sitios activos y capacidad de adsorción |

| Estado del Material | Fase Sólida | Transformación a gránulos similares a la cerámica | Material químicamente inerte/oxidado |

Maximice el Rendimiento de Su Material con KINTEK

La precisión es fundamental al equilibrar la durabilidad mecánica y la reactividad química. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubular, rotatorio, de vacío y CVD de alto rendimiento diseñados para mantener un control riguroso de la atmósfera para procesos sensibles como el recocido de bentonita.

Ya sea que necesite configuraciones de flujo de gas personalizadas o una uniformidad de temperatura precisa para proteger sus componentes activos, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación e industriales.

¿Listo para optimizar su proceso de recocido? Contacte a KINTEK hoy mismo para una solución a medida.

Guía Visual

Referencias

- Bakytgul Kussainova, Aidana Bazarkhankyzy. Physico-Chemical Properties of Granular Sorbents Based on Natural Bentonite Modified by Polyhydroxocations of Aluminum and Iron (III) by Co-Precipitation. DOI: 10.3390/molecules30010195

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es la función de un horno tubular en la preparación de películas delgadas de WSe2? Domina la deposición atómica precisa

- ¿Cómo se utiliza un horno tubular de alta temperatura para la activación de biocarbón? Mejora la porosidad con el grabado con CO2

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de silicio/carbono duro? Dominio de la producción de ánodos de batería

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares de laboratorio en la ciencia de los materiales? Desbloquee la precisión en el tratamiento térmico y la síntesis

- ¿Cuál es el papel de un horno tubular de doble zona de temperatura en el crecimiento CVD de MoS2? Dominando la síntesis de precisión 2D

- ¿Cómo garantiza un horno de calentamiento de cuarzo especializado la precisión? Dominio de la termoluminiscencia a altas temperaturas

- ¿Cuáles son algunas aplicaciones comunes de los hornos de tubo en los laboratorios? Desbloquee la precisión en el procesamiento de materiales