Un horno tubular de alta temperatura funciona como el reactor esencial para la etapa final de carbonización de la síntesis de compuestos de silicio/carbono duro. Operando dentro de un rango térmico preciso de 900 °C a 1300 °C, proporciona un entorno estrictamente sellado para el tratamiento de los materiales precursores. Al introducir una atmósfera inerte protectora (típicamente argón), el horno permite la transformación química requerida para integrar el silicio en una red de carbono estable sin riesgo de oxidación.

Idea Clave: El horno tubular no es simplemente un calentador; es una herramienta de ingeniería estructural. Su valor principal radica en su capacidad para facilitar la reorganización atómica del carbono mientras lo dopa simultáneamente con silicio, creando un material compuesto con la porosidad y el espaciado específicos requeridos para el almacenamiento de energía de alto rendimiento.

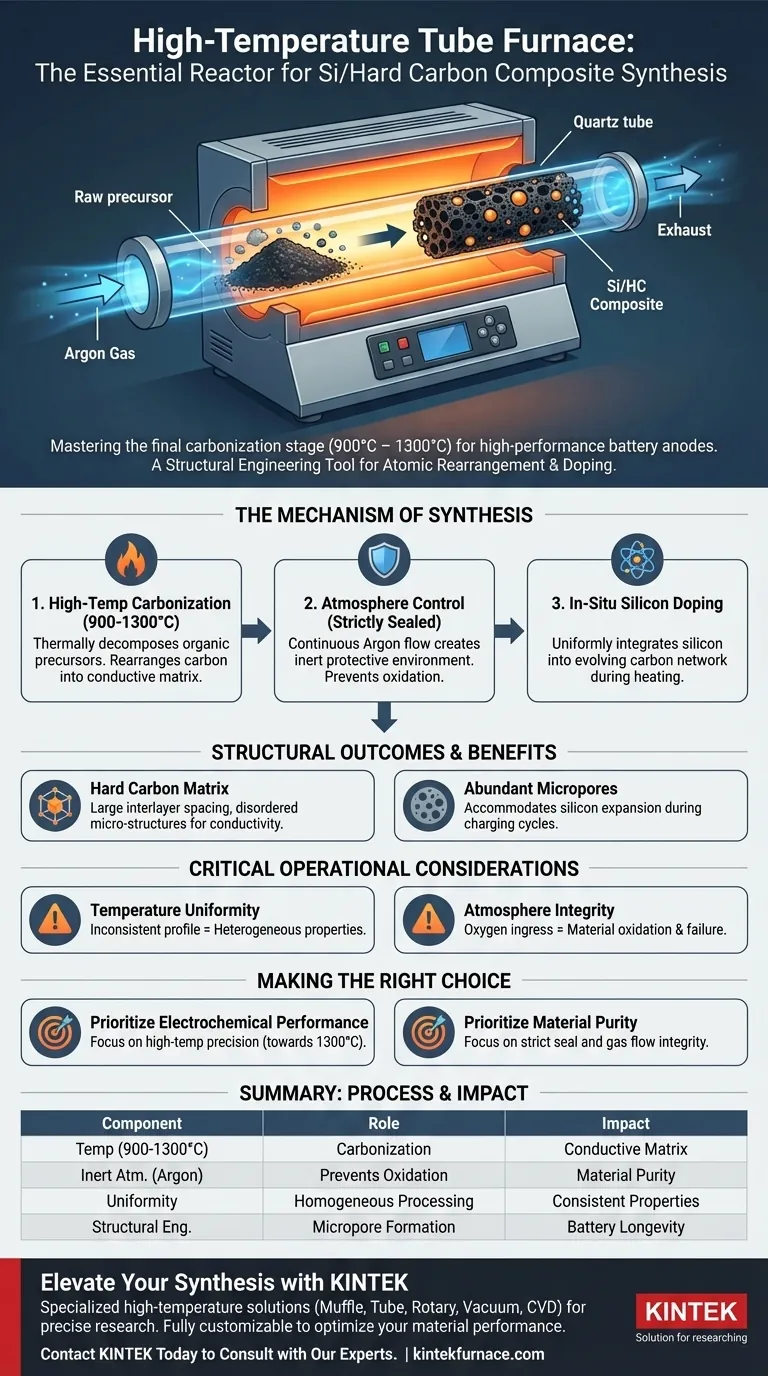

El Mecanismo de Síntesis

Carbonización a Alta Temperatura

El papel central del horno es impulsar el proceso de carbonización. El equipo debe mantener temperaturas entre 900 °C y 1300 °C para descomponer térmicamente los precursores orgánicos. Este calor intenso desencadena la reorganización de la estructura del carbono, transformando las materias primas en una matriz conductora.

Control de la Atmósfera

El éxito depende de la capacidad del horno para mantener un entorno estrictamente sellado. El horno tubular permite el flujo continuo de gas argón, creando una atmósfera protectora inerte. Esto evita que los materiales de carbono y silicio reaccionen con el oxígeno, lo que degradaría el material y arruinaría la síntesis.

Dopaje de Silicio In Situ

El entorno térmico facilita el dopaje in situ. Durante el proceso de calentamiento, los componentes de silicio se incorporan eficazmente en la red de carbono en evolución. El horno asegura que esta integración ocurra de manera uniforme, mejorando el rendimiento electroquímico final del compuesto.

Resultados Estructurales

Formación de la Matriz de Carbono Duro

El tratamiento térmico específico proporcionado por el horno da como resultado una estructura de carbono duro única. A diferencia del grafito, esta matriz se caracteriza por un gran espaciado entre capas y abundantes microestructuras desordenadas.

Creación de Microporos

El proceso genera abundantes microporos dentro del material. Estas características físicas son críticas para las aplicaciones de baterías, ya que proporcionan el volumen necesario para acomodar la expansión del silicio durante los ciclos de carga.

Consideraciones Operativas Críticas

Uniformidad de la Temperatura

Si bien el horno apunta a una temperatura específica (por ejemplo, 1100 °C), el perfil térmico a lo largo de la longitud del tubo es importante. Un calentamiento inconsistente puede llevar a propiedades heterogéneas del material, donde algunas porciones de la muestra están completamente carbonizadas y otras permanecen subprocesadas.

Integridad de la Atmósfera

La naturaleza "estrictamente sellada" del horno es un punto potencial de falla. Cualquier brecha en el vacío o en las líneas de gas que permita la entrada de oxígeno resultará en la oxidación del material. Esto compromete la fijación de los elementos dopantes y destruye la conductividad del marco de carbono.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus compuestos de silicio/carbono duro, concéntrese en estas prioridades operativas:

- Si su enfoque principal es el Rendimiento Electroquímico: Priorice la precisión del rango de temperatura superior (hacia 1300 °C) para maximizar la reorganización del carbono y la conductividad.

- Si su enfoque principal es la Pureza del Material: Concéntrese estrictamente en la integridad del sistema de flujo de gas y los sellos para garantizar un entorno sin oxígeno durante todo el ciclo de calentamiento y enfriamiento.

Dominar la atmósfera y el perfil térmico del horno tubular es el factor más importante para la transición de precursores crudos a un ánodo de batería funcional.

Tabla Resumen:

| Componente del Proceso | Rol en la Síntesis | Impacto en el Material |

|---|---|---|

| Temperatura (900-1300°C) | Carbonización a Alta Temperatura | Crea matriz conductora y reorganización atómica. |

| Atmósfera Inerte (Argón) | Previene la Oxidación | Asegura la pureza del material y previene la degradación. |

| Uniformidad Térmica | Procesamiento Homogéneo | Garantiza propiedades y conductividad consistentes del material. |

| Ingeniería Estructural | Formación de Microporos | Acomoda la expansión del silicio para la longevidad de la batería. |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión es la diferencia entre un lote fallido y un ánodo de batería de alto rendimiento. KINTEK proporciona las soluciones especializadas de alta temperatura necesarias para la síntesis compleja de compuestos de silicio/carbono duro.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite perfiles térmicos precisos para la carbonización o una estricta integridad de la atmósfera para el dopaje in situ, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para optimizar el rendimiento de su material? Contacte a KINTEK hoy para consultar con nuestros expertos y encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un horno tubular de alta temperatura? Garantice precisión y fiabilidad para su laboratorio

- ¿Por qué se requiere un horno de tubo de alta temperatura con protección de gas inerte para Ti3AlC2? Guía experta de síntesis

- ¿Qué características de diseño hacen que los hornos horizontales sean versátiles? Logre un procesamiento térmico uniforme y de alto volumen

- ¿Cómo se compara un horno de tubo de caída con un horno de tubo horizontal? Elija el horno adecuado para su proceso

- ¿Qué papel juega un horno de tubo vertical en la simulación de la cascarilla de hierro aceitoso? Dominio de la distribución de componentes en el alto horno

- ¿Qué factores deben considerarse al seleccionar un horno tubular? Elija el horno adecuado para las necesidades de su laboratorio

- ¿En qué se diferencia un horno tubular de un horno mufla? Elija el horno adecuado para su laboratorio

- ¿Cómo contribuye un horno de tubo de caída (DTF) a la evaluación de la combustión de agentes reductores? Optimice el rendimiento del horno