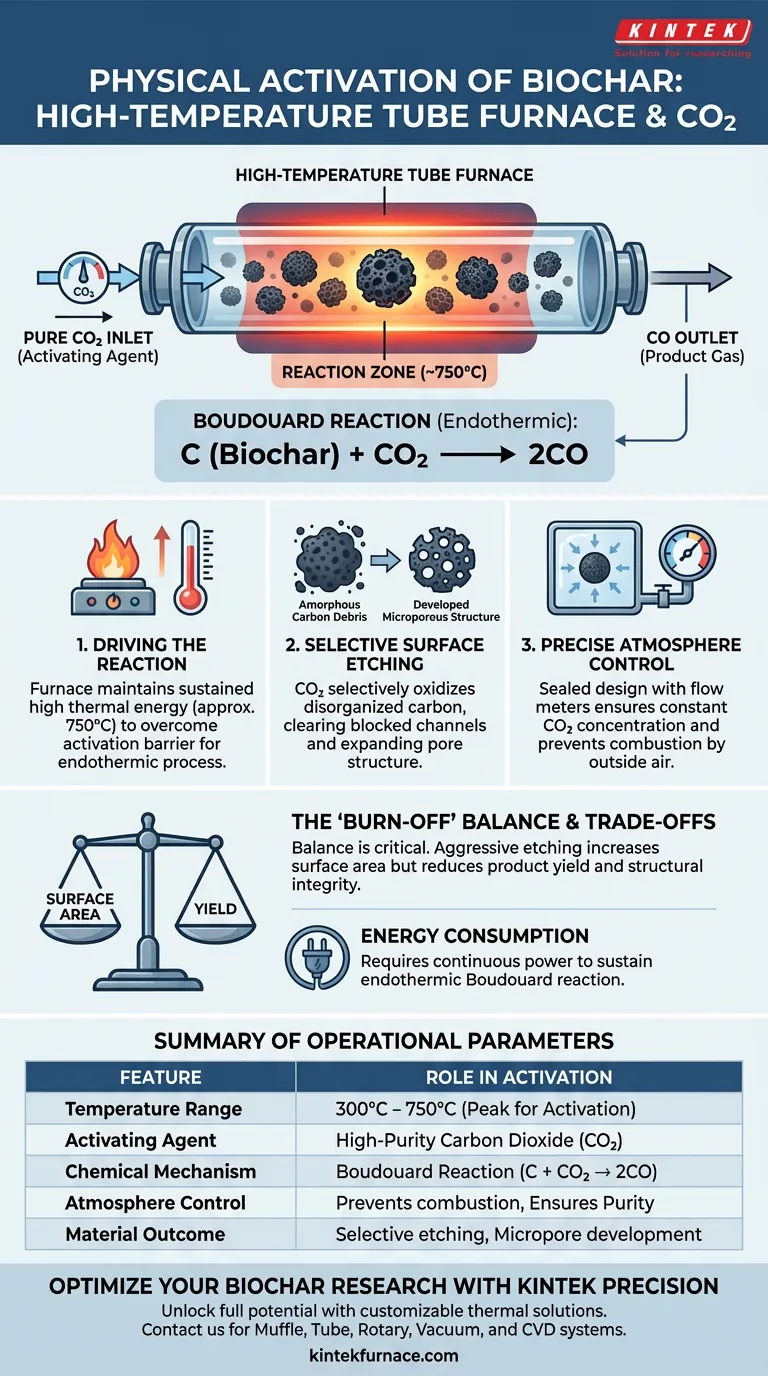

En la activación física del biocarbón, un horno tubular de alta temperatura funciona como un recipiente de reacción preciso en lugar de un simple elemento calefactor. Facilita una interacción química específica entre la estructura de carbono sólida y el dióxido de carbono gaseoso a aproximadamente 750 °C. Este entorno controlado permite que el CO2 oxide y "grabe" selectivamente la superficie del biocarbón, eliminando el carbono amorfo para revelar y expandir la estructura de poros interna del material.

El horno actúa como el motor de la reacción de Boudouard (C + CO2 → 2CO), un proceso endotérmico en el que el dióxido de carbono consume átomos de carbono específicos. Esto limpia selectivamente los canales bloqueados y aumenta significativamente el área superficial específica, optimizando la estructura microporosa del biocarbón.

El Mecanismo de Activación Física

Impulsando la Reacción de Boudouard

La función principal del horno durante esta fase es impulsar la reacción de Boudouard. Este es un proceso termoquímico en el que el dióxido de carbono reacciona con el carbono sólido del biocarbón para producir monóxido de carbono.

Dado que esta reacción es endotérmica (absorbe calor), el horno debe mantener una alta temperatura constante, típicamente alrededor de 750 °C, para garantizar que la reacción proceda de manera eficiente. Sin esta energía térmica sostenida, la barrera de energía de activación no se puede superar y el CO2 permanecería inerte.

Grabado Selectivo de Superficie

Dentro del tubo sellado, el CO2 actúa como un agente activador. No quema el biocarbón indiscriminadamente; en cambio, ataca y oxida selectivamente el carbono amorfo más reactivo y desorganizado.

Este proceso de "grabado" elimina los escombros que bloquean los canales internos del biocarbón. Al despejar estos bloqueos, la operación del horno transforma efectivamente un material con baja porosidad en uno con una estructura microporosa altamente desarrollada.

Control Preciso de la Atmósfera

El diseño sellado del horno tubular es fundamental para mantener un entorno de reacción puro. Permite la introducción de dióxido de carbono de alta pureza a través de caudalímetros, asegurando que la concentración del agente activador sea constante.

Este control evita la entrada de aire exterior, lo que provocaría una combustión incontrolada (quemando el biocarbón hasta convertirlo en cenizas) en lugar de una activación controlada (desarrollo de poros).

Parámetros Operativos y Control

Regulación de Temperatura

El éxito depende de la estabilidad térmica. El horno debe mantener la zona de reacción a temperaturas específicas, a menudo entre 300 °C y 750 °C, dependiendo de la etapa específica, aunque la activación alcanza su punto máximo cerca del extremo superior de este rango.

Los hornos tubulares avanzados permiten tasas de calentamiento precisas (por ejemplo, 20 °C por minuto). Este aumento gradual evita el choque térmico y garantiza que la integridad estructural del esqueleto de carbono se mantenga antes de alcanzar la temperatura de activación.

Desarrollo de la Estructura de Poros

El objetivo final de la operación del horno es modificar la textura del carbono. Al controlar la duración y la temperatura de la exposición al CO2, el proceso expande los poros rugosos formados durante la pirólisis inicial.

Esto da como resultado un aumento drástico en el área superficial específica. El proceso se puede ajustar para desarrollar tamaños de poro específicos, mejorando principalmente la microporosidad, que es esencial para aplicaciones como la adsorción y el almacenamiento de energía electroquímica.

Comprender los Compromisos

El Equilibrio de "Burn-off"

El compromiso más crítico al usar un horno tubular para la activación con CO2 es el equilibrio entre el área superficial y el rendimiento.

El proceso de activación funciona consumiendo átomos de carbono. Si la temperatura del horno se establece demasiado alta o el tiempo de residencia es demasiado largo, el "grabado" se vuelve demasiado agresivo. Si bien esto podría crear un área superficial masiva inicialmente, eventualmente colapsa las paredes de los poros y destruye el material, lo que resulta en un rendimiento del producto extremadamente bajo y una falla estructural.

Consumo de Energía

Mantener un horno tubular a 750 °C o más durante el tiempo requerido para facilitar la reacción endotérmica de Boudouard consume mucha energía. A diferencia de las reacciones exotérmicas que se auto-sostienen, este proceso requiere un aporte continuo de energía para impulsar los cambios químicos.

Tomar la Decisión Correcta para su Objetivo

Al configurar un horno tubular para la activación de biocarbón, sus ajustes deben regirse por los requisitos específicos de su uso final.

- Si su enfoque principal es la Capacidad Máxima de Adsorción: Priorice temperaturas más altas (alrededor de 750 °C) y tiempos de mantenimiento más largos para maximizar el desarrollo de microporos y el área superficial, aceptando un menor rendimiento total.

- Si su enfoque principal es la Estabilidad Estructural: Utilice una temperatura moderada y un tiempo de activación más corto para eliminar el carbono amorfo mientras se preserva la resistencia mecánica y el volumen aparente del esqueleto de carbono.

En última instancia, el horno tubular es el instrumento de compromiso, que equilibra la energía térmica y el flujo de gas para esculpir la funcionalidad del carbono en bruto.

Tabla Resumen:

| Característica | Rol en la Activación de Biocarbón |

|---|---|

| Rango de Temperatura | Típicamente de 300 °C a 750 °C para impulsar reacciones endotérmicas |

| Agente Activador | Dióxido de Carbono de alta pureza (CO2) |

| Mecanismo Químico | Reacción de Boudouard (C + CO2 → 2CO) |

| Control de Atmósfera | Caudalímetros precisos y tubos sellados previenen la combustión |

| Resultado del Material | Grabado selectivo de carbono amorfo para desarrollar microporos |

Optimice su Activación de Carbono con la Precisión de KINTEK

Desbloquee todo el potencial de su investigación sobre biocarbón con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que esté escalando el desarrollo de microporos o perfeccionando el grabado selectivo de superficies, nuestros hornos tubulares de alta temperatura proporcionan la estabilidad térmica y el control de atmósfera esenciales para la reacción de Boudouard.

¿Listo para elevar su ciencia de materiales? Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Kinga Morlo, Ryszard Dobrowolski. Optimization of Pt(II) and Pt(IV) Adsorption from a Water Solution on Biochar Originating from Honeycomb Biomass. DOI: 10.3390/molecules29020547

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia técnica del entorno de alta temperatura proporcionado por un horno tubular en la síntesis de Fe3O4@Fe-AC?

- ¿Por qué se requiere un horno tubular para la carbonización de PET? Logre carbón activado de alta área superficial con control preciso

- ¿Qué materiales se utilizan comúnmente para los tubos de reacción en un horno tubular? Elija el mejor para su proceso térmico

- ¿Cómo se utiliza un horno tubular de laboratorio en el TG-DTA de polvos compuestos recubiertos de sílice? Guía de análisis experto

- ¿Cuáles son las aplicaciones comunes de un horno tubular horizontal? Desbloquee la precisión en el procesamiento a altas temperaturas

- ¿Por qué es necesario un tubo de vidrio de cuarzo sellado al vacío para los precursores de pirita? Síntesis de alta pureza con protección

- ¿Qué es un horno de tubo de caída y cuál es su propósito principal? Domine el Procesamiento Térmico Rápido para Estudios de Partículas

- ¿Qué características de seguridad se incluyen en un horno de tubo vertical? Asegure la protección del operador y del equipo