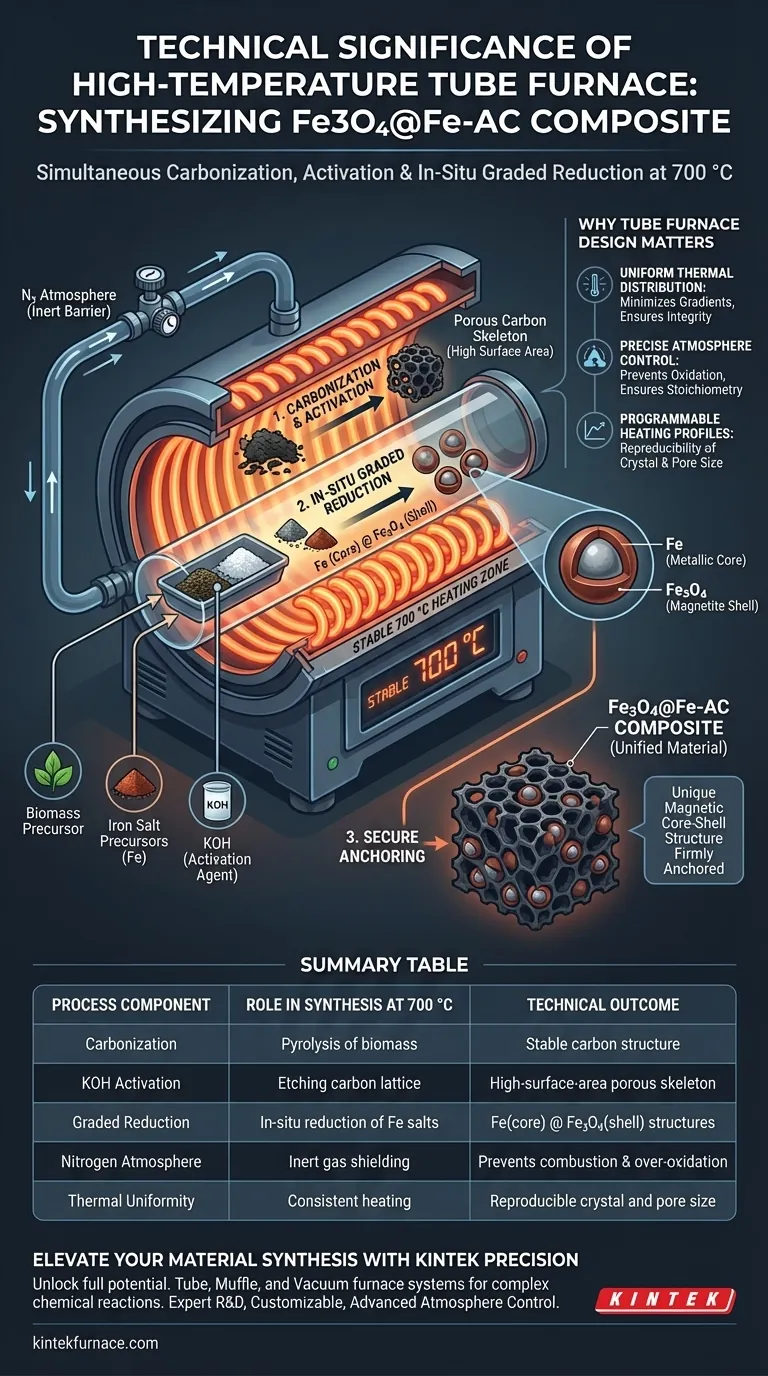

La importancia técnica radica en la orquestación simultánea de la carbonización, la activación y la reducción química. Un horno tubular proporciona el entorno estable de 700 °C, protegido por nitrógeno, necesario para transformar biomasa y precursores de hierro en un complejo compuesto Fe3O4@Fe-AC en un solo paso. Sin este envolvente térmico preciso, las distintas estructuras magnéticas de núcleo-cáscara no se formarían ni se anclarían correctamente al esqueleto de carbono.

El entorno de alta temperatura facilita la "reducción gradual" de las especies de hierro, al tiempo que crea simultáneamente un esqueleto de carbono poroso, asegurando que las estructuras magnéticas de núcleo-cáscara estén firmemente ancladas al material.

El Mecanismo de Síntesis a 700 °C

La producción de Fe3O4@Fe-AC no se trata simplemente de calentar materiales; se trata de impulsar reacciones químicas específicas y concurrentes que definen las propiedades finales del material.

Carbonización y Activación Simultáneas

A 700 °C, el precursor de biomasa sufre pirólisis, convirtiendo la materia orgánica en una estructura de carbono estable.

Concomitantemente, ocurre la activación con KOH dentro de esta zona calentada. Este proceso graba la red de carbono en desarrollo, generando un esqueleto poroso altamente desarrollado que sirve como sustrato para las partículas de hierro.

Reducción Gradual In Situ

La función técnica más crítica de este entorno es la reducción in situ de las especies de hierro.

Bajo la protección de nitrógeno de alta pureza, los precursores de sales de hierro no se secan simplemente; sufren una reducción gradual. Esta vía térmica específica crea una estructura magnética única de núcleo-cáscara, que consiste en un núcleo de hierro metálico (Fe) rodeado por una cáscara de magnetita (Fe3O4).

Anclaje Seguro

La alta temperatura asegura que estas estructuras magnéticas no sean partículas sueltas, sino que estén ancladas químicamente al carbono poroso.

Esta integración evita la lixiviación de componentes magnéticos y asegura que el compuesto actúe como un material unificado durante la aplicación.

Por Qué Importa el Diseño del Horno Tubular

Si bien la temperatura impulsa la química, el hardware del horno tubular garantiza que las reacciones ocurran de manera uniforme en toda la muestra.

Distribución Térmica Uniforme

Los hornos tubulares están diseñados para minimizar los gradientes de temperatura a lo largo de la zona de calentamiento.

Esta uniformidad es vital para la integridad experimental. Asegura que la reducción gradual ocurra a la misma velocidad en todo el lote, evitando una mezcla de partículas sobre-reducidas (Fe puro) y sub-reducidas (óxido).

Control Preciso de la Atmósfera

El diseño tubular permite un flujo continuo y sellado de nitrógeno de alta pureza.

Esto crea una barrera inerte contra la oxidación. Si el oxígeno se filtrara en la cámara a 700 °C, el carbono se quemaría (combustionaría) en lugar de grafificarse, y el hierro se oxidaría completamente en lugar de formar el núcleo metálico.

Perfiles de Calentamiento Programables

Los controladores avanzados permiten velocidades de rampa y tiempos de remojo específicos.

Este control dicta el tamaño de crecimiento cristalino de las especies de hierro y la distribución del tamaño de los poros del carbono, lo que permite la reproducibilidad entre lotes de síntesis.

Comprender las Compensaciones

Si bien el horno tubular proporciona precisión, introduce limitaciones específicas que deben gestionarse.

Escala vs. Precisión

La zona uniforme en un horno tubular está espacialmente limitada. Si bien es excelente para la síntesis de alta calidad, escalar este proceso para la producción en masa a menudo resulta en gradientes térmicos que degradan la calidad de la estructura núcleo-cáscara.

Sensibilidad al Flujo de Gas

La síntesis es muy sensible a la velocidad del flujo de nitrógeno. Un flujo excesivo puede enfriar la superficie de la muestra, mientras que un flujo insuficiente puede no purgar los gases evolucionados, alterando potencialmente la estequiometría de la reducción.

Tomando la Decisión Correcta para Su Objetivo

La síntesis exitosa de Fe3O4@Fe-AC depende de ajustar los parámetros del horno a sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Resistencia Magnética: Priorice un control estricto de la atmósfera y una estabilidad precisa de la temperatura para proteger el núcleo de Fe metálico de la oxidación.

- Si su enfoque principal es el Área Superficial (Porosidad): Concéntrese en el tiempo de remojo a 700 °C para permitir que la activación con KOH desarrolle completamente el esqueleto de carbono sin colapsar los poros.

En última instancia, el horno tubular actúa como un reactor de precisión que fuerza la evolución simultánea de porosidad y magnetismo en un compuesto único y estable.

Tabla Resumen:

| Componente del Proceso | Rol en la Síntesis a 700 °C | Resultado Técnico |

|---|---|---|

| Carbonización | Pirólisis de precursores de biomasa | Formación de estructura de carbono estable |

| Activación con KOH | Grabado químico de la red de carbono | Creación de esqueleto poroso de alta área superficial |

| Reducción Gradual | Reducción in situ de sales de hierro | Formación de estructuras de Fe (núcleo) @ Fe3O4 (cáscara) |

| Atmósfera de Nitrógeno | Protección con gas inerte | Evita la combustión del carbono y la sobre-oxidación |

| Uniformidad Térmica | Calentamiento constante en toda la muestra | Asegura un tamaño de cristal y poro reproducible |

Mejore la Síntesis de Sus Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales compuestos con las soluciones térmicas líderes en la industria de KINTEK. Ya sea que esté desarrollando Fe3O4@Fe-AC o catalizadores avanzados, nuestros sistemas de hornos tubulares, mufla y de vacío proporcionan los envolventes térmicos estables y el control preciso de la atmósfera esenciales para reacciones químicas complejas.

¿Por Qué Elegir KINTEK?

- I+D y Fabricación Expertas: Diseñados con precisión para una distribución térmica uniforme.

- Totalmente Personalizables: Sistemas a medida para satisfacer sus necesidades únicas de laboratorio o escala piloto.

- Control Avanzado de Atmósfera: Gestión del flujo de gas de alta pureza para una estequiometría de material perfecta.

¿Listo para lograr resultados superiores en su investigación de alta temperatura? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué función realiza un horno tubular en el sinterizado de acero inoxidable dúplex con boro? Logre resultados de alta precisión

- ¿Cómo facilita un horno tubular de alta temperatura la difusión por fusión de azufre? Calentamiento de precisión para cátodos PCFC/S

- ¿Qué condiciones ambientales proporciona un horno tubular de alta temperatura para las nanofibras de AlN? | KINTEK

- ¿Cuál es la función de un reactor tubular de alúmina vertical en la gasificación de carbón de licor negro? Análisis cinético de precisión

- ¿Qué papel juega un horno de tubo vertical en la fundición por reducción de ferroníquel? Simulación experta de procesos

- ¿Qué papel juega un horno tubular de tres zonas en la conversión de precursores 6FDA-TFDB-x? Carbonización de membranas CMS de precisión

- ¿Cuál es el papel de un horno tubular horizontal en el proceso de pirólisis de residuos plásticos? Impulsando la descomposición de polímeros

- ¿Por qué utilizar un sistema de pesaje de alta precisión con un horno tubular para la cinética de oxidación de la magnetita? Logre datos en tiempo real.