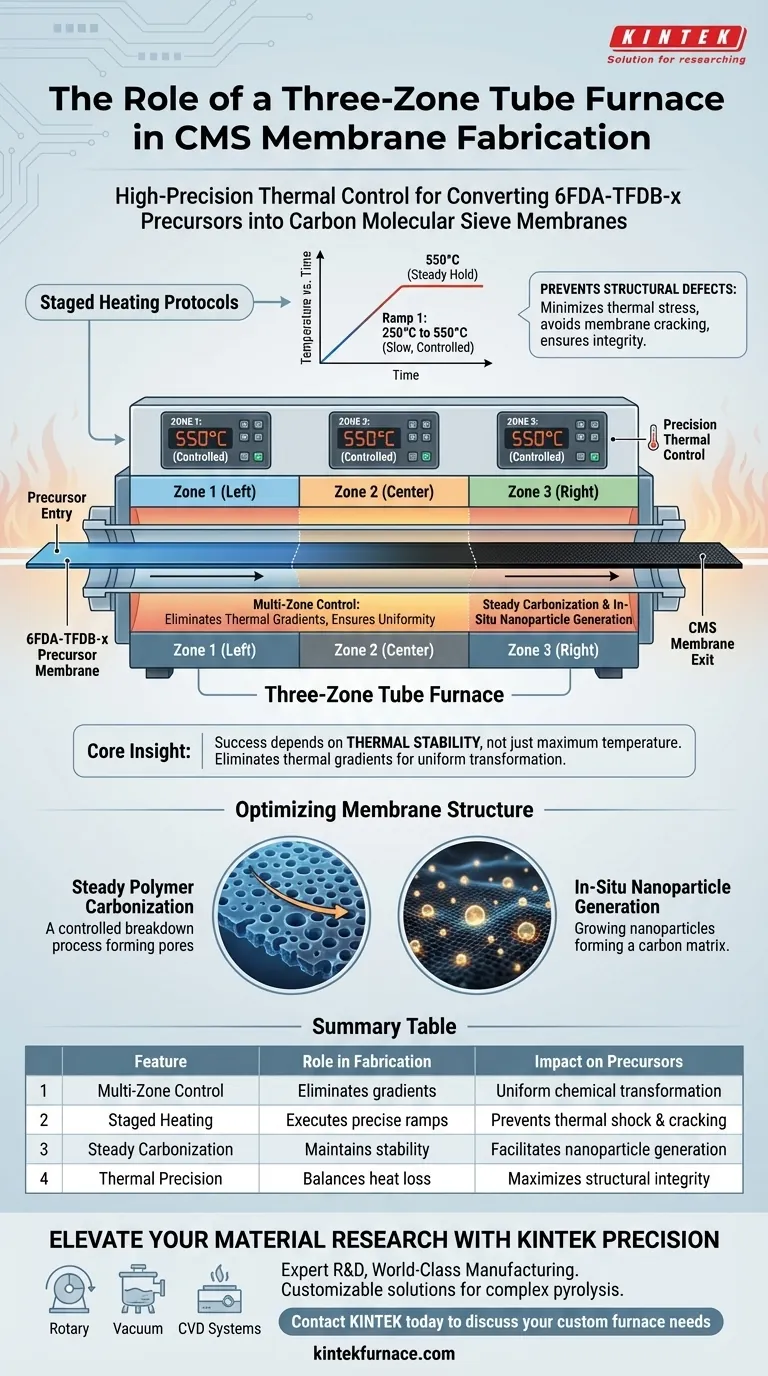

Un horno tubular de tres zonas sirve como un sistema de control térmico de alta precisión esencial para convertir precursores 6FDA-TFDB-x en membranas de tamiz molecular de carbono (CMS). Al mantener una estricta uniformidad de temperatura y ejecutar protocolos complejos de calentamiento escalonado, este equipo facilita la carbonización estable y la generación de nanopartículas in situ, al tiempo que previene fallas estructurales como el agrietamiento.

Idea Central: El éxito de la fabricación de membranas CMS depende menos de la temperatura máxima y más de la estabilidad térmica. El horno de tres zonas es fundamental porque elimina los gradientes térmicos que causan estrés, asegurando que la delicada estructura polimérica sobreviva a la transición al carbono.

Garantizar la uniformidad del campo térmico

El mecanismo del control multizona

La característica definitoria de un horno de tres zonas es su capacidad para dividir la cámara de calentamiento en tres segmentos controlados individualmente. A diferencia de los hornos de una sola zona, que pueden sufrir caídas de temperatura cerca de los extremos, esta configuración equilibra activamente la entrada de calor a lo largo de toda la longitud del tubo.

Consistencia para la pirólisis

Para los precursores 6FDA-TFDB-x, el entorno de pirólisis debe ser idéntico en toda la superficie de la membrana. El sistema multizona crea un campo de temperatura de alta uniformidad, asegurando que cada parte del precursor experimente la misma transformación química a temperaturas de 550 °C o superiores.

Gestión de la dinámica de la pirólisis

Calentamiento escalonado preciso

La conversión de precursores poliméricos es un proceso delicado que requiere velocidades de rampa específicas. El horno permite controles de calentamiento escalonado precisos, particularmente en la ventana crítica entre 250 °C y 550 °C. Esto permite que el material evolucione químicamente sin sufrir un choque térmico.

Prevención de defectos estructurales

El agrietamiento de la membrana es un modo de falla común causado por el estrés térmico durante un calentamiento rápido o desigual. Al controlar estrictamente la velocidad de calentamiento y mantener la uniformidad, el horno minimiza estos esfuerzos. Esta protección permite que la membrana permanezca intacta durante los cambios de volumen significativos asociados con la carbonización.

Optimización de la estructura de la membrana

Carbonización polimérica estable

La estabilidad proporcionada por el horno asegura que la carbonización proceda a un ritmo constante y predecible. Esta descomposición controlada es necesaria para formar las estructuras de poros específicas requeridas para un tamizado molecular eficaz.

Generación de nanopartículas in situ

Más allá de prevenir defectos, el entorno térmico juega un papel activo en la síntesis de materiales. El tratamiento térmico preciso facilita la generación in situ de nanopartículas dentro de la matriz, un factor clave en el rendimiento de la membrana CMS final.

Comprensión de los compromisos

Complejidad de la calibración

Si bien un horno de tres zonas ofrece un control superior, introduce complejidad operativa. Para lograr un perfil de temperatura perfectamente plano, las tres zonas deben calibrarse cuidadosamente para compensar la pérdida de calor en los extremos del tubo.

Rendimiento frente a precisión

Los rigurosos protocolos de calentamiento escalonado requeridos para los precursores 6FDA-TFDB-x a menudo requieren tiempos de procesamiento más largos en comparación con los tratamientos térmicos rápidos. Esta es una compensación necesaria: se sacrifica la velocidad para garantizar la integridad estructural y la uniformidad química de la membrana final.

Tomando la decisión correcta para su objetivo

Al configurar su proceso de tratamiento térmico para membranas CMS, considere las siguientes prioridades:

- Si su principal objetivo es prevenir el agrietamiento de la membrana: Priorice las capacidades de control de calentamiento escalonado del horno para garantizar una rampa lenta y constante de 250 °C a 550 °C.

- Si su principal objetivo es una estructura de poros consistente: Confíe en el control de temperatura multizona para eliminar gradientes y garantizar que cada milímetro de la muestra experimente exactamente la misma historia térmica.

Dominar el perfil térmico del horno de tres zonas es el factor decisivo para producir membranas de tamiz molecular de carbono de alto rendimiento y sin defectos.

Tabla resumen:

| Característica | Papel en la fabricación de membranas CMS | Impacto en los precursores 6FDA-TFDB-x |

|---|---|---|

| Control multizona | Elimina los gradientes térmicos a través del tubo | Asegura la transformación química uniforme y la estructura de poros |

| Calentamiento escalonado | Ejecuta velocidades de rampa precisas (250 °C a 550 °C) | Previene el choque térmico y el agrietamiento de la membrana |

| Carbonización estable | Mantiene una estabilidad constante del campo térmico | Facilita la generación de nanopartículas in situ |

| Precisión térmica | Equilibra la pérdida de calor en los extremos del tubo | Maximiza la integridad estructural de la delicada matriz polimérica |

Mejore su investigación de materiales con la precisión KINTEK

Lograr la estructura de poros perfecta en las membranas CMS requiere más que solo calor: requiere un control térmico absoluto. KINTEK proporciona hornos tubulares de tres zonas líderes en la industria, junto con nuestros sistemas especializados rotatorios, de vacío y CVD, diseñados específicamente para flujos de trabajo complejos de pirólisis y carbonización.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para satisfacer las rigurosas demandas de calentamiento escalonado de los precursores 6FDA-TFDB-x y otros polímeros avanzados. Asegure resultados sin defectos y un rendimiento de tamizado molecular superior: contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno tubular de alta temperatura a la dopaje de nitrógeno del óxido de grafeno? Mejore su I+D

- ¿Por qué los hornos de tubo horizontales son ideales para pruebas de materiales a pequeña escala? Desbloquee la precisión y la eficiencia en su laboratorio

- ¿Por qué se requiere un horno tubular de alta temperatura para el proceso de recocido durante el crecimiento del grafeno? Optimizar sustratos

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel juega la automatización en los hornos eléctricos horizontales? Impulsa la precisión y la eficiencia en el procesamiento térmico

- ¿Cómo se puede aumentar la pureza de la atmósfera dentro de un horno experimental de tubo de vacío? Domine la purga por vacío para obtener resultados prístinos

- ¿Cuáles son las ventajas de utilizar tubos de varios diámetros en un horno tubular vertical?Mayor eficiencia y versatilidad en el laboratorio

- ¿Cuáles son los beneficios de los hornos tubulares de calentamiento por inducción? Desbloquee velocidad, precisión y eficiencia