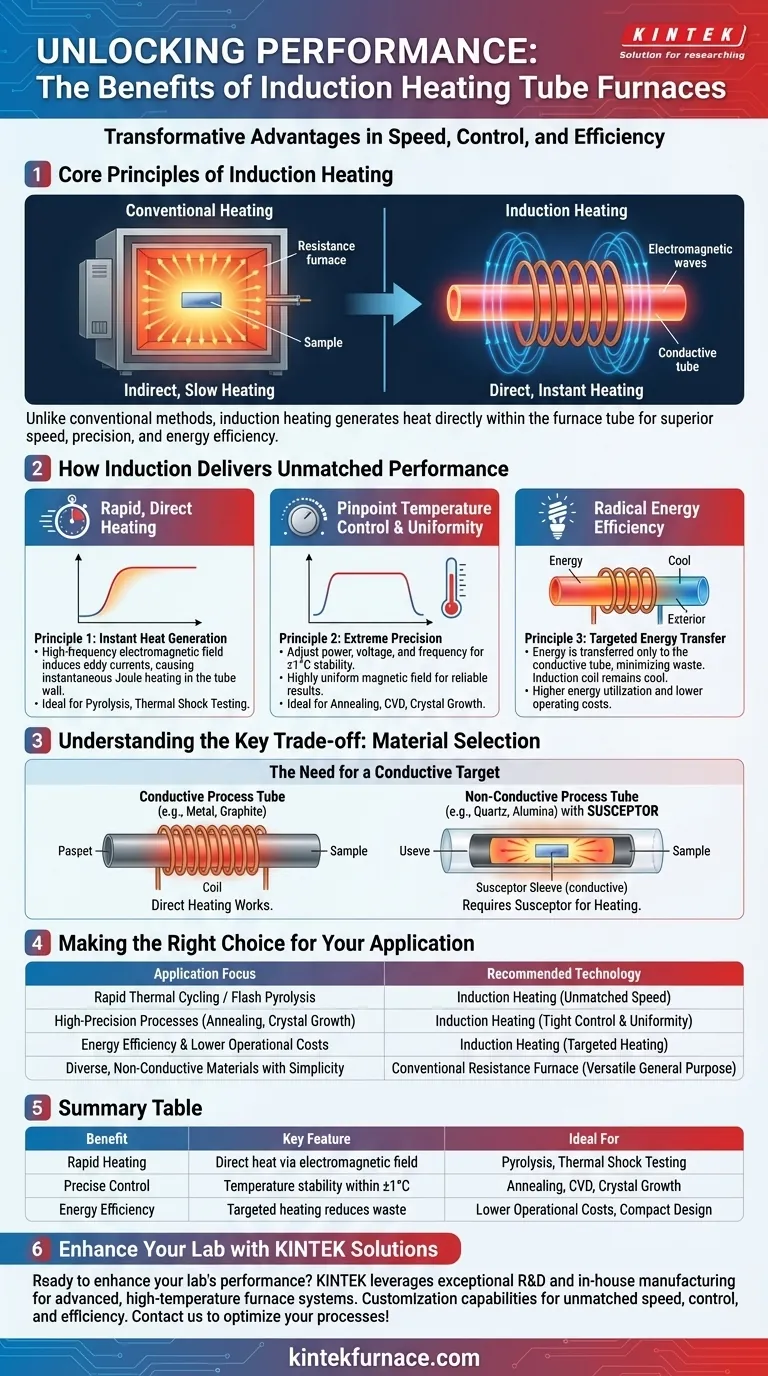

En esencia, un horno tubular de calentamiento por inducción ofrece tres beneficios transformadores sobre los métodos convencionales: velocidad excepcional, control preciso y eficiencia energética superior. Estas ventajas provienen de su capacidad única para generar calor directamente dentro del propio tubo del horno, en lugar de depender de elementos calefactores lentos e indirectos.

Mientras que los hornos convencionales calientan una cámara grande para irradiar lentamente calor a una muestra, los hornos de inducción utilizan un campo electromagnético para generar calor instantáneamente dentro del tubo conductor del horno. Esta diferencia fundamental es la fuente de sus principales ventajas en velocidad, precisión y eficiencia.

Cómo la Inducción Ofrece un Rendimiento Inigualable

Los beneficios del calentamiento por inducción no son solo mejoras incrementales; son el resultado de un proceso físico fundamentalmente diferente. Comprender este proceso aclara por qué destaca en aplicaciones exigentes.

Principio 1: Calentamiento Rápido y Directo

Una bobina de inducción genera un campo electromagnético de alta frecuencia. Cuando se coloca un material conductor, como un tubo de horno de metal o grafito, dentro de este campo, el campo induce potentes corrientes de Foucault dentro de la pared del tubo.

La resistencia del material del tubo a estas corrientes genera calor instantáneo e intenso, un principio conocido como calentamiento Joule. Esto permite que el horno alcance las temperaturas objetivo en una fracción del tiempo requerido por los hornos de resistencia, que primero deben calentar elementos cerámicos voluminosos y luego irradiar lentamente ese calor hacia el interior.

Este calentamiento rápido es fundamental para procesos como la pirólisis o las pruebas de choque térmico, donde la velocidad de cambio de temperatura es una variable clave del proceso.

Principio 2: Control de Temperatura y Uniformidad Precisos

Debido a que el calor se genera mediante un campo electromagnético, la temperatura se puede controlar con extrema precisión ajustando la corriente, el voltaje y la frecuencia de la fuente de alimentación.

Este control directo e instantáneo permite mantener una estabilidad de temperatura a menudo dentro de ±1°C, lo que garantiza resultados altamente repetibles y fiables.

Además, la bobina de inducción se puede diseñar para crear un campo magnético altamente uniforme a lo largo de la zona de proceso. Esto asegura una excelente uniformidad de temperatura, lo cual es vital para aplicaciones como la deposición química de vapor (CVD) y el recocido de metales, donde incluso las pequeñas variaciones de temperatura pueden comprometer los resultados.

Principio 3: Eficiencia Energética Radical

En un horno convencional, una cantidad significativa de energía se desperdicia calentando las paredes del horno, el aislamiento y el aire circundante. El calentamiento por inducción está mucho más focalizado.

La energía se transfiere directamente al tubo conductor del horno, con muy poco calor que se escape al medio ambiente. Solo la pieza de trabajo se calienta, mientras que la propia bobina de inducción permanece fría al tacto.

Este enfoque dirigido da como resultado una utilización de energía significativamente mayor y menores costos operativos, ya que se desperdicia menos electricidad como calor ambiental. El diseño compacto de los sistemas de inducción también ahorra valioso espacio en el laboratorio o en la planta de producción.

Comprensión de la Compensación Clave: Selección de Materiales

Aunque es potente, el mecanismo de calentamiento por inducción introduce una consideración crítica que define sus casos de uso.

La Necesidad de un Objetivo Conductor

El calentamiento por inducción solo funciona en materiales que conducen electricidad. Si su proceso requiere un tubo no conductor, como cuarzo o alúmina, por inercia química, no se calentará por sí solo en la bobina de inducción.

La solución es utilizar un susceptor: una camisa o tubo hecho de un material conductor (como grafito o carburo de silicio) que se coloca dentro del tubo de proceso no conductor.

El campo de inducción calienta el susceptor, que luego irradia calor a la muestra en su interior. Esto mantiene los beneficios del calentamiento rápido y el control al permitir el uso de tubos de proceso no conductores.

Calentamiento Convencional vs. Inducción

Un horno calentado por resistencia es más simple y calentará cualquier material colocado en su interior, lo que lo convierte en una herramienta versátil de uso general.

Un horno de inducción ofrece un rendimiento superior en velocidad, control y eficiencia, pero requiere un tubo de proceso conductor o el uso de un susceptor.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar un horno tubular de inducción debe estar impulsada por las demandas específicas de su proceso.

- Si su enfoque principal son los ciclos térmicos rápidos o la pirólisis instantánea: La velocidad de calentamiento y enfriamiento inigualable de la inducción es la ventaja clara.

- Si su enfoque principal son los procesos de alta precisión como el recocido o el crecimiento de cristales: El control estricto de la temperatura y la uniformidad de un sistema de inducción ofrecerán resultados más fiables y repetibles.

- Si su enfoque principal es la eficiencia energética y menores costos operativos: El calentamiento dirigido de la inducción reduce significativamente la energía desperdiciada en comparación con un horno convencional que está encendido durante largos períodos.

- Si su enfoque principal es el procesamiento de materiales diversos y no conductores con la máxima simplicidad: Un horno tubular convencional calentado por resistencia puede ser una opción más sencilla y flexible.

Elegir la tecnología correcta depende de comprender sus requisitos de proceso más críticos.

Tabla Resumen:

| Beneficio | Característica Clave | Ideal Para |

|---|---|---|

| Calentamiento Rápido | Generación directa de calor mediante campo electromagnético | Pirólisis, pruebas de choque térmico |

| Control Preciso | Estabilidad de temperatura dentro de ±1°C | Recocido, CVD, crecimiento de cristales |

| Eficiencia Energética | El calentamiento dirigido reduce el desperdicio | Menores costos operativos, diseño compacto |

¿Listo para mejorar el rendimiento de su laboratorio con soluciones de calentamiento por inducción personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura avanzados, incluidos Hornos Tubulares y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, brindando velocidad, control y eficiencia inigualables. Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar mejores resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión