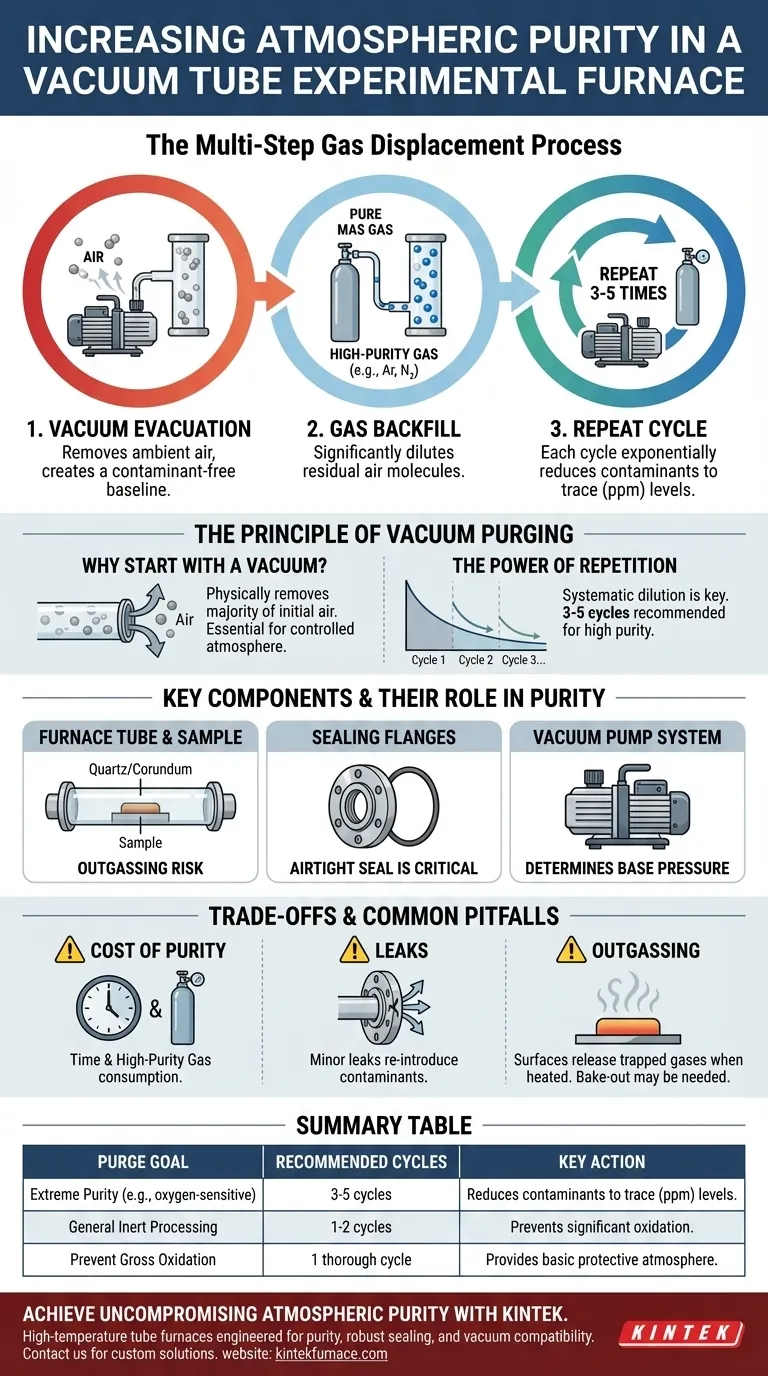

Para lograr la máxima pureza atmosférica en un horno experimental de tubo de vacío, debe realizar un proceso de desplazamiento de gas de varios pasos. Primero, utilice una bomba de vacío para eliminar el aire ambiente existente del tubo sellado del horno. Luego, introduzca la atmósfera de alta pureza deseada. Para obtener resultados óptimos, este ciclo de evacuación del tubo y su rellenado con el gas de proceso debe repetirse varias veces.

El principio fundamental no se trata solo de reemplazar el aire una vez, sino de diluir sistemáticamente los contaminantes restantes. Cada ciclo de bombeo de vacío y rellenado con gas puro reduce exponencialmente la concentración de moléculas no deseadas como el oxígeno y la humedad, lo que conduce a un entorno progresivamente más puro.

El Principio de la Purga por Vacío

Lograr una atmósfera de alta pureza es un proceso de eliminación activa de contaminantes. El aire presente inicialmente en el tubo del horno es el principal contaminante que debe ser desplazado antes de que comience cualquier procesamiento térmico.

¿Por qué empezar con un vacío?

El paso inicial de bombear el tubo del horno a vacío elimina físicamente la gran mayoría de las moléculas de aire ambiente. Esto crea una base libre de contaminantes que es esencial para establecer una atmósfera controlada. Sin este paso, simplemente estaría mezclando su gas de proceso con el aire existente.

El Primer Rellenado: Un Paso de Dilución

Después de la evacuación inicial, el tubo se rellena con su gas de proceso de alta pureza (por ejemplo, argón, nitrógeno). Este paso diluye significativamente cualquier molécula de aire residual que la bomba de vacío no pudo eliminar. Sin embargo, un solo ciclo a menudo es insuficiente para experimentos sensibles.

El Poder de la Repetición: El Ciclo de Purga

El paso más crítico para lograr alta pureza es repetir el proceso. Cada ciclo subsiguiente —evacuar la mezcla de gas diluida y rellenar con gas puro y fresco— elimina una gran fracción de los contaminantes restantes. A menudo se recomiendan de tres a cinco ciclos de purga para reducir los niveles de contaminantes al rango de partes por millón (ppm).

Componentes Clave y su Rol en la Pureza

La efectividad del proceso de purga por vacío depende completamente de la integridad de los componentes del sistema del horno. Una falla en cualquiera de las partes puede comprometer todo el procedimiento.

El Tubo del Horno y la Muestra

El material experimental se coloca dentro de un tubo sellado de cuarzo o corindón. La elección del material del tubo es fundamental para la compatibilidad térmica y química, pero su limpieza también afecta la pureza. El tubo y la muestra misma pueden liberar gases adsorbidos cuando se calientan, un fenómeno conocido como desgasificación.

Las Bridas de Sellado

El tubo del horno generalmente se sella en ambos extremos con bridas de acero inoxidable. Estas bridas y sus juntas tóricas crean el sello hermético necesario para mantener el vacío y evitar que el aire ambiente vuelva a filtrarse en el sistema. Un sello perfecto es irrenunciable para mantener la pureza.

El Sistema de Bomba de Vacío

La calidad de su bomba de vacío determina la "presión base", la presión más baja que puede alcanzar. Una bomba más potente (o una combinación de bombas) elimina más aire inicial, proporcionando un punto de partida más limpio y haciendo que cada ciclo de purga subsiguiente sea más efectivo.

Comprendiendo las Compensaciones y los Errores Comunes

Si bien el método de purga por vacío es muy efectivo, es esencial comprender sus limitaciones prácticas y las posibles fuentes de error.

El Costo de la Pureza: Tiempo y Gas

Cada ciclo de purga consume tanto tiempo como gas caro y de alta pureza. Debe equilibrar el nivel de pureza atmosférica requerido para su experimento con estos costos prácticos. No todos los procesos requieren cinco ciclos de purga.

La Amenaza Persistente de las Fugas

Todo el procedimiento se vuelve ineficaz incluso por una fuga menor en el sistema, lo más común en los sellos de las bridas. Una fuga lenta reintroducirá constantemente contaminantes del aire exterior, negando los beneficios de una purga cuidadosa.

Desgasificación: La Fuente Oculta de Contaminación

A medida que el horno se calienta, las superficies dentro del tubo —y la muestra misma— pueden liberar vapor de agua atrapado y otros gases. Esta "desgasificación" puede recontaminar su atmósfera cuidadosamente purificada. Para procesos extremadamente sensibles, puede ser necesario un "horneado" preliminar al vacío para eliminar estos volátiles antes de introducir el gas de proceso.

Definiendo su Estrategia de Purga

El número de ciclos de purga que realice debe estar dictado por la sensibilidad de sus materiales experimentales a la contaminación.

- Si su enfoque principal es la pureza extrema (por ejemplo, para procesar materiales sensibles al oxígeno o cultivar cristales únicos): Realice un mínimo de 3-5 ciclos de purga para reducir los contaminantes a niveles traza.

- Si su enfoque principal es el procesamiento inerte general (por ejemplo, recocido estándar): Uno o dos ciclos de purga completos suelen ser suficientes para prevenir una oxidación significativa o reacciones no deseadas.

- Si su enfoque principal es simplemente prevenir la oxidación gruesa: Una única evacuación robusta seguida de un rellenado a presión positiva probablemente satisfará sus necesidades.

Al dominar el ciclo de purga por vacío, obtiene un control preciso sobre su entorno experimental, asegurando la integridad y repetibilidad de sus resultados.

Tabla Resumen:

| Objetivo de Purga | Número Recomendado de Ciclos | Acción Clave |

|---|---|---|

| Pureza Extrema (por ejemplo, para materiales sensibles al oxígeno) | 3-5 ciclos | Reduce los contaminantes a niveles traza (ppm). |

| Procesamiento Inerte General (por ejemplo, recocido estándar) | 1-2 ciclos | Previene la oxidación significativa. |

| Prevenir Oxidación Gruesa | 1 ciclo completo | Proporciona una atmósfera protectora básica. |

Logre una Pureza Atmosférica Inquebrantable con KINTEK

¿Su investigación exige una atmósfera de horno perfectamente controlada? La técnica de purga por vacío es esencial, pero su éxito depende de un sistema de horno con sellado y capacidades de vacío superiores.

Los hornos de tubo de alta temperatura de KINTEK están diseñados para la pureza. Aprovechando nuestra excepcional I+D y fabricación interna, construimos hornos con bridas de sellado robustas y compatibilidad con sistemas de vacío de alto rendimiento para garantizar que sus ciclos de purga sean efectivos y confiables. Nuestra sólida capacidad de personalización profunda nos permite adaptar una solución de horno —ya sea un Horno de Tubo estándar o un sofisticado sistema de Vacío y Atmósfera— a sus requisitos experimentales exactos.

Permítanos ayudarle a eliminar la contaminación y garantizar la integridad de sus resultados.

Póngase en contacto con nuestros expertos hoy mismo para hablar sobre sus necesidades específicas y descubrir el horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio