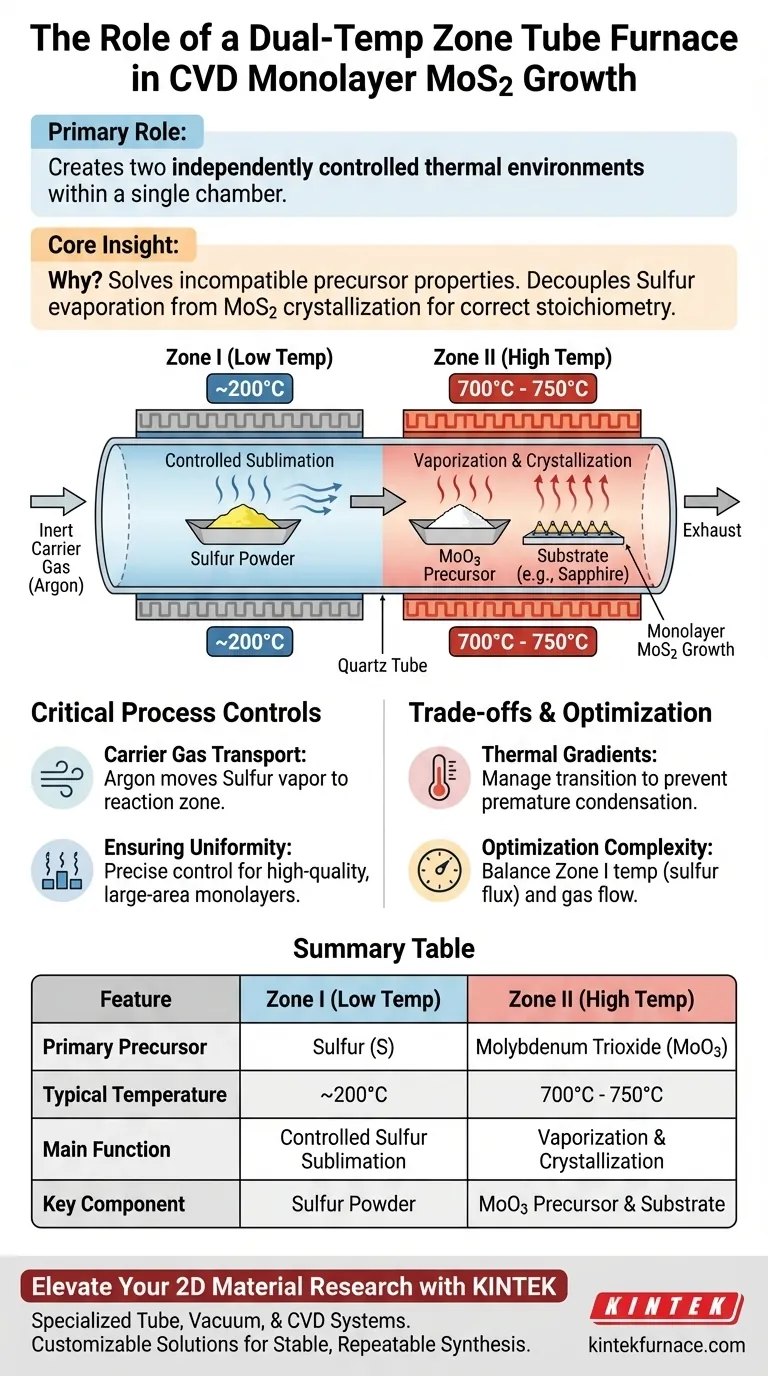

El papel principal de un horno tubular de doble zona de temperatura en CVD es crear dos entornos térmicos distintos e independientemente controlados dentro de una única cámara de reacción. Esta configuración es esencial porque los dos materiales precursores —azufre y trióxido de molibdeno (MoO3)— tienen puntos de sublimación muy diferentes. Al mantener una zona de baja temperatura (aproximadamente 200 °C) para el azufre y una zona de alta temperatura (aproximadamente 700 °C) para la fuente de molibdeno y el sustrato, el sistema garantiza una generación de vapor estable y facilita la reacción química precisa requerida para el crecimiento de monocapas.

Idea clave: La configuración de doble zona resuelve el problema de las propiedades incompatibles de los precursores. Le permite desacoplar la tasa de evaporación del azufre de la temperatura de cristalización del disulfuro de molibdeno, asegurando que la relación estequiométrica correcta llegue al sustrato.

La mecánica de la CVD de doble zona

Gestión de puntos de sublimación dispares

La síntesis de disulfuro de molibdeno (MoS2) requiere dos precursores sólidos: polvo de azufre y polvo de trióxido de molibdeno (MoO3).

Estos materiales no se pueden procesar a la misma temperatura. El azufre se sublima a una temperatura relativamente baja, mientras que el MoO3 requiere un calor significativamente mayor para vaporizarse y reaccionar.

La zona de baja temperatura (Zona I)

Esta zona suele ajustarse a aproximadamente 200 °C (aunque los protocolos específicos pueden variar).

Su único propósito es la sublimación controlada del polvo de azufre. Al aislar el azufre en esta zona más fría, el horno evita la evaporación rápida y descontrolada que ocurriría si el azufre se expusiera inmediatamente a las altas temperaturas de reacción.

La zona de alta temperatura (Zona II)

Esta zona se mantiene a una temperatura mucho más alta, típicamente alrededor de 700 °C a 750 °C.

Esta zona alberga tanto el precursor de MoO3 como el sustrato de deposición (a menudo zafiro o sílice). El alto calor desencadena la vaporización del MoO3 y proporciona la energía térmica necesaria para la reacción química y la posterior cristalización de MoS2 en la superficie del sustrato.

Controles críticos del proceso

Transporte mediante gas portador

Mientras que el horno proporciona el calor, un gas portador inerte (típicamente argón de alta pureza) proporciona el mecanismo de transporte.

El gas fluye de la zona de baja temperatura a la zona de alta temperatura. Transporta el vapor de azufre aguas abajo, donde se mezcla con el vapor de MoO3 para reaccionar en el sitio del sustrato.

Garantizar la uniformidad y la calidad

El control preciso de las dos zonas de temperatura garantiza que los vapores precursores lleguen al sustrato a tasas específicas y controladas.

Esta estabilidad es lo que permite el crecimiento de monocapas de alta calidad y gran área con un espesor atómico uniforme y morfología triangular. Sin este equilibrio, el crecimiento da como resultado cristales irregulares, a granel o de baja calidad.

Comprender las compensaciones

Sensibilidad a los gradientes térmicos

Si bien los hornos de doble zona ofrecen precisión, introducen complejidad con respecto al gradiente térmico entre las zonas.

Si la transición entre la zona de 200 °C y la zona de 700 °C no se gestiona correctamente, los vapores pueden condensarse prematuramente en la región más fría entre los calentadores. Esto puede privar a la zona de reacción de los precursores necesarios.

Complejidad de la optimización

Los sistemas de doble zona requieren más parámetros para ser optimizados en comparación con los sistemas de zona única.

Debe equilibrar la temperatura de la Zona I (que dicta el flujo de azufre) con la tasa de flujo del gas portador. Si la Zona I está demasiado caliente, el azufre se agota demasiado rápido; si está demasiado fría, la reacción se vuelve deficiente en azufre, lo que lleva a una mala calidad de la película.

Tomando la decisión correcta para su objetivo

El horno tubular de doble zona es el estándar de la industria para la síntesis de MoS2 de grado de investigación. Cómo lo configure depende de sus requisitos de salida específicos.

- Si su enfoque principal es la pureza de la monocapa: Priorice la precisión de la zona de baja temperatura para evitar la sobresaturación de azufre, que puede conducir al crecimiento de multicapas.

- Si su enfoque principal es el tamaño del cristal: Concéntrese en optimizar la zona de alta temperatura (700 °C+) para fomentar un crecimiento termodinámico más lento y ordenado en el sustrato.

Resumen: El horno de doble zona de temperatura transforma una incompatibilidad química compleja en una variable controlable, actuando como el facilitador fundamental para el crecimiento de materiales 2D de alta calidad.

Tabla resumen:

| Característica | Zona I (Baja Temp.) | Zona II (Alta Temp.) |

|---|---|---|

| Precursor principal | Azufre (S) | Trióxido de molibdeno (MoO3) |

| Temperatura típica | ~200 °C | 700 °C - 750 °C |

| Función principal | Sublimación controlada de azufre | Vaporización y cristalización |

| Componente clave | Polvo de azufre | Precursor de MoO3 y sustrato |

Mejore su investigación de materiales 2D con KINTEK

Los gradientes térmicos precisos son el secreto del crecimiento de monocapas de alta calidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de tubo, vacío y CVD diseñados específicamente para las rigurosas demandas de la ciencia de materiales.

Ya sea que necesite una configuración estándar de doble zona o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo proporciona la experiencia técnica para garantizar que su síntesis sea estable y repetible.

¿Listo para optimizar su proceso CVD?

¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué condiciones físicas básicas proporciona un horno tubular en la síntesis de dos pasos de WS2? Dominar el crecimiento de películas

- ¿Cómo facilita un horno tubular programable la transformación de materiales Al/SiC? Calor de precisión para recubrimientos cerámicos

- ¿Qué ventajas ofrece un horno tubular de doble zona para las esferas de carbono? Control mejorado y morfología superior

- ¿Qué papel juega un horno tubular dentro de un sistema de deposición por transporte de vapor (VTD)? Rol esencial en el crecimiento de películas delgadas

- ¿Por qué se requiere un horno tubular de alta temperatura para la sinterización de LK-99? Lograr una transformación precisa de la fase superconductora