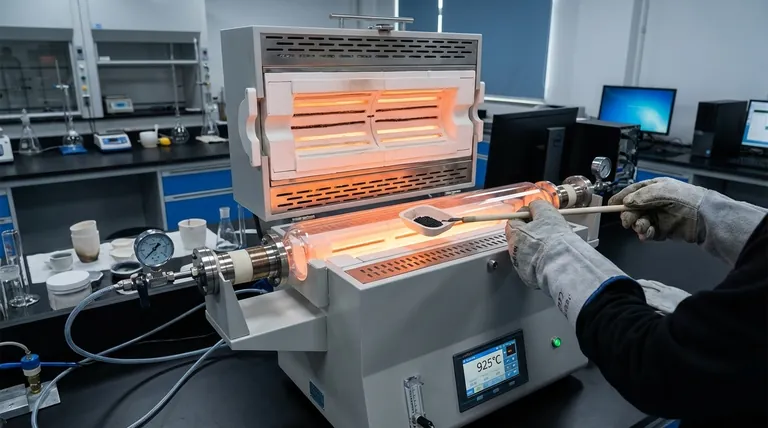

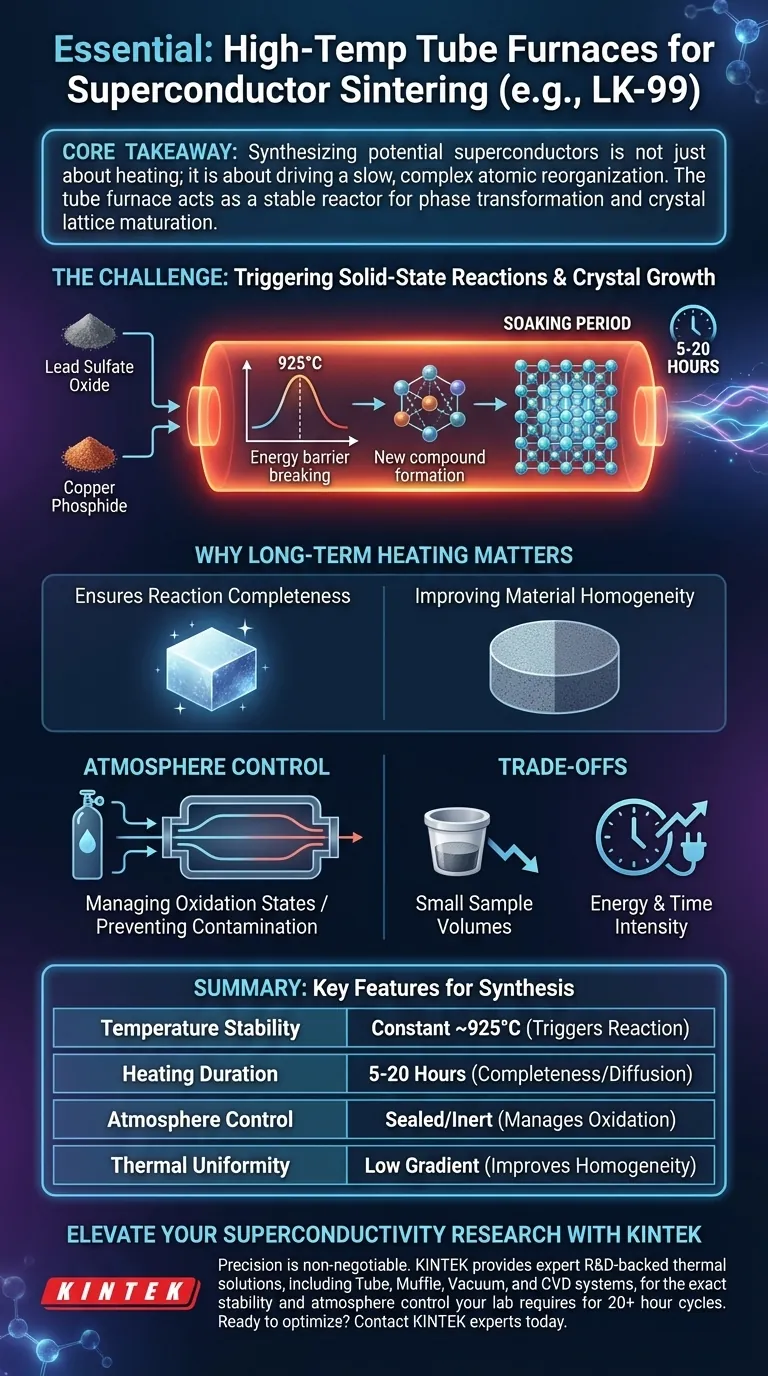

Un horno tubular de alta temperatura es esencial porque proporciona el entorno térmico preciso y sostenido —específicamente alrededor de 925 °C— necesario para inducir reacciones químicas de estado sólido entre precursores complejos. Este equipo mantiene un perfil de temperatura estable durante períodos prolongados (de 5 a 20 horas), asegurando que la reacción entre componentes como el óxido de sulfato de plomo y el fosfuro de cobre proceda hasta su finalización.

Conclusión Clave La síntesis de superconductores potenciales como el LK-99 no se trata solo de calentar materiales; se trata de impulsar una reorganización atómica lenta y compleja. El horno tubular actúa como un reactor estable que suministra la energía de activación exacta necesaria para la transformación de fase, al tiempo que permite tiempo suficiente para que las estructuras de la red cristalina maduren y se estabilicen.

El Papel Crítico de la Precisión Térmica

Desencadenando Reacciones de Estado Sólido

En la síntesis de materiales como el LK-99, los componentes precursores —específicamente óxido de sulfato de plomo y fosfuro de cobre— son sólidos estables a temperatura ambiente.

Para forzar a estos materiales a interactuar y recombinarse, se debe superar una barrera de energía significativa.

El horno tubular proporciona el entorno térmico alto requerido (aproximadamente 925 °C) para romper los enlaces químicos existentes e impulsar la formación de nuevos compuestos.

Facilitando el Crecimiento de Cristales

Lograr la fórmula química correcta es solo la mitad de la batalla; el material también debe lograr una disposición geométrica específica de los átomos.

Esta alineación estructural, o crecimiento de cristales, no ocurre instantáneamente.

El horno permite un período de "remojo", manteniendo la temperatura objetivo para permitir que los cristales crezcan y las estructuras microscópicas se alineen correctamente.

Por Qué el Calentamiento "A Largo Plazo" Importa

Asegurando la Completitud de la Reacción

El proceso de síntesis descrito implica un marco de tiempo que varía de 5 a 20 horas.

Si el ciclo de calentamiento es demasiado corto, los precursores pueden no reaccionar completamente, dejando impurezas en la muestra final.

El calentamiento continuo y a largo plazo asegura que la difusión de átomos entre los componentes sólidos sea completa y uniforme.

Mejorando la Homogeneidad del Material

La superconductividad es a menudo una propiedad a granel que requiere que toda la muestra sea uniforme.

Las fluctuaciones de temperatura o las interrupciones en el calentamiento pueden provocar inconsistencias en la microestructura del material.

Un horno tubular está diseñado para minimizar los gradientes térmicos, asegurando que el núcleo de la muestra experimente las mismas condiciones que la superficie.

Comprendiendo las Compensaciones

Limitaciones de Rendimiento

Si bien los hornos tubulares ofrecen un control excepcional, generalmente están limitados por pequeños volúmenes de muestra.

La geometría física del tubo restringe la cantidad de material que se puede procesar a la vez, lo que hace que este método sea ideal para la investigación pero desafiante para la producción en masa a escala industrial.

Intensidad de Energía y Tiempo

El requisito de sinterización a largo plazo a temperaturas cercanas a los 1000 °C exige un consumo de energía significativo.

Además, el ciclo de 5 a 20 horas restringe la velocidad de iteración; los investigadores deben esperar un día completo para probar una sola hipótesis o ajuste de receta.

El Papel del Control de Atmósfera

Gestión de Estados de Oxidación

Si bien el enfoque principal para el LK-99 es la entrada térmica, los hornos tubulares también se seleccionan por su capacidad para controlar el entorno gaseoso.

Para muchos superconductores, como el YBCO, el contenido de oxígeno es la variable crítica que define el rendimiento.

Prevención de la Contaminación

Un horno tubular permite a los investigadores sellar la cámara de reacción o introducir flujos de gas específicos.

Esta capacidad es vital para optimizar la estequiometría del oxígeno o prevenir la oxidación no deseada del aire ambiente durante las largas etapas de sinterización y recocido.

Tomando la Decisión Correcta para Su Objetivo

- Si su enfoque principal es la síntesis de tipos LK-99: Priorice un horno capaz de mantener 925 °C con alta estabilidad durante ciclos de 20 horas para impulsar la reacción entre el óxido de sulfato de plomo y el fosfuro de cobre.

- Si su enfoque principal es optimizar superconductores de óxido (como YBCO): Asegúrese de que su horno cuente con controles de flujo de gas precisos para regular la estequiometría del oxígeno durante el recocido.

El horno tubular no es solo un calentador; es el recipiente fundamental que permite que la teoría termodinámica precisa se traduzca en realidad física.

Tabla Resumen:

| Característica | Requisito para LK-99/Superconductores | Propósito en la Síntesis |

|---|---|---|

| Estabilidad de Temperatura | ~925 °C Constante | Desencadena la reacción de estado sólido entre precursores |

| Duración del Calentamiento | 5 a 20 Horas | Asegura la completitud de la reacción y la difusión de átomos |

| Control de Atmósfera | Sellado o Inerte al Gas | Gestiona los estados de oxidación y previene la contaminación |

| Uniformidad Térmica | Bajo Gradiente | Mejora la homogeneidad del material y la alineación de cristales |

Mejore Su Investigación de Superconductividad con KINTEK

La precisión es innegociable al sintetizar materiales complejos como el LK-99. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas de Tubo, Mufla, Vacío y CVD de alta temperatura están diseñados para ofrecer la estabilidad térmica y el control de atmósfera exactos que su laboratorio requiere. Ya sea que necesite una configuración estándar o un horno personalizable para protocolos de sinterización únicos, ofrecemos la confiabilidad necesaria para ciclos de 20 horas y más.

¿Listo para optimizar la síntesis de sus materiales? Contacte a los expertos de KINTEK hoy mismo y permítanos construir el horno perfecto para su avance.

Guía Visual

Referencias

- Yong‐Jihn Kim. Superconductor Exclusion Principle for Identifying a Room Temperature Ambient Pressure Superconductor. DOI: 10.33425/2690-8077.1209

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de los sensores de CO2 integrados en un horno tubular? Mejora el análisis y la precisión de las emisiones de combustión

- ¿Cómo se utiliza un horno de tubo de laboratorio en la investigación de nuevas energías? Descubra los materiales de baterías y pilas de combustible de próxima generación

- ¿Qué ventajas técnicas ofrece un horno tubular de tres zonas para CrSb? Master Precision Crystal Engineering

- ¿Qué papel juega un horno tubular en la síntesis de nanocables de Si:B? Impulsa la Evaporación Térmica y el Crecimiento

- ¿Cuál es el propósito principal de usar un horno tubular de alta temperatura? Domina la síntesis de nZVI@BC con precisión

- ¿Cómo facilita un horno tubular el crecimiento de capas de óxido controladas en acero al carbono X70? Precisión de ingeniería

- ¿Cómo se transfiere el calor al material dentro de un horno tubular? Domine el proceso de 3 etapas para un control térmico preciso

- ¿Cuáles son las aplicaciones principales de los hornos horizontales en la industria aeroespacial? Mejore el rendimiento de los componentes con un tratamiento térmico de precisión