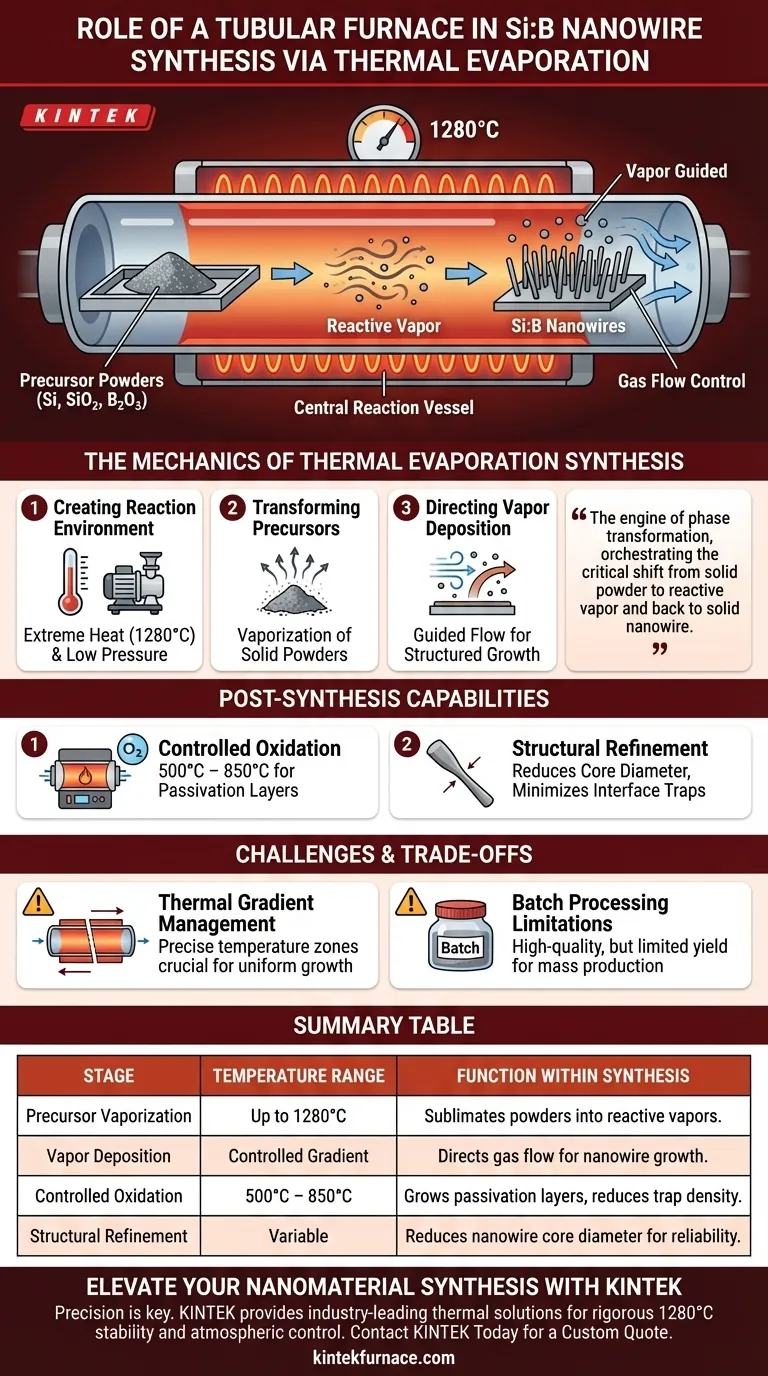

Un horno tubular sirve como recipiente de reacción central necesario para la síntesis de nanocables de silicio dopado con boro (Si:B) mediante evaporación térmica. Proporciona un entorno de alta temperatura controlado con precisión —que típicamente alcanza los 1280 °C— lo que permite que los precursores sólidos como el silicio, el dióxido de silicio y el trióxido de boro se vaporicen y reaccionen en condiciones de baja presión. Combinado con sistemas de control de flujo de gas, el horno dirige la deposición de este vapor, transformando eficazmente los polvos crudos en nanocables estructurados de estado sólido.

El horno tubular actúa como el motor de la transformación de fase, orquestando el cambio crítico de polvo sólido a vapor reactivo y de regreso a nanocable sólido. Su valor principal radica en mantener la estabilidad térmica y atmosférica rigurosa requerida para sostener las reacciones químicas en fase vapor.

La Mecánica de la Síntesis por Evaporación Térmica

Creación del Entorno de Reacción

La síntesis de nanocables de Si:B requiere una energía térmica extrema. El horno tubular actúa como una cámara térmica capaz de mantener temperaturas alrededor de los 1280 °C.

Este alto calor es esencial para iniciar las reacciones químicas en fase vapor de los materiales fuente. Además, el horno opera en condiciones de baja presión para facilitar el proceso de evaporación.

Transformación de Materiales Precursores

El proceso comienza con precursores sólidos en forma de polvo. Específicamente, polvos de silicio, dióxido de silicio y trióxido de boro se colocan dentro del horno.

A medida que el horno calienta estos polvos, estos se vaporizan. Esta sublimación controlada crea los gases reactivos necesarios para el crecimiento de los nanocables.

Dirección de la Deposición de Vapor

Simplemente crear vapor no es suficiente; debe ser transportado eficazmente. El horno tubular trabaja en conjunto con sistemas de control de flujo de gas.

Estos sistemas guían el material vaporizado a través del tubo. Este flujo dirigido asegura que el vapor se deposite correctamente, permitiendo el crecimiento de los nanocables en el sustrato deseado.

Capacidades Post-Síntesis

Oxidación Controlada

Si bien la referencia principal se centra en la síntesis a alta temperatura, el horno tubular también es lo suficientemente versátil para el post-procesamiento a temperaturas más bajas.

Operando entre 500 °C y 850 °C, el horno puede actuar como una cámara de oxidación. Al regular la atmósfera de oxígeno, facilita el crecimiento de una capa de óxido sacrificial o de pasivación en los nanocables.

Refinamiento Estructural

Este tratamiento térmico secundario es fundamental para refinar las propiedades físicas del nanocable. Permite a los investigadores reducir el diámetro físico del núcleo del nanocable.

Además, este proceso minimiza la densidad de trampas de interfaz. Esta mejora es esencial para aumentar la fiabilidad de los dispositivos construidos con estos nanocables.

Comprendiendo los Desafíos y Compensaciones

Gestión del Gradiente Térmico

Un error común al usar hornos tubulares es la gestión de las zonas térmicas.

Si el gradiente de temperatura a lo largo del tubo no es preciso, las zonas de vaporización y deposición pueden desalinearse. Esto puede llevar a un crecimiento desigual de los nanocables o a reacciones incompletas.

Limitaciones del Procesamiento por Lotes

Los hornos tubulares están diseñados generalmente para el procesamiento por lotes en lugar de la fabricación de flujo continuo.

Si bien ofrecen un excelente control para la investigación y la síntesis de alta calidad, el rendimiento está limitado por el tamaño físico del tubo. Esto hace que la ampliación para la producción en masa sea un desafío logístico significativo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular para proyectos de nanocables de Si:B, alinee la configuración de su equipo con su fase de desarrollo específica:

- Si su enfoque principal es la Síntesis: Priorice un horno capaz de alcanzar y mantener 1280 °C con alta integridad de vacío para garantizar una vaporización eficiente de los precursores.

- Si su enfoque principal es la Fiabilidad del Dispositivo: Utilice el rango de baja temperatura del horno (500–850 °C) para crecer capas de pasivación de alta calidad que reduzcan la densidad de trampas de interfaz.

El éxito depende de utilizar el horno no solo como una fuente de calor, sino como un instrumento preciso para el control atmosférico y del flujo térmico.

Tabla Resumen:

| Etapa | Rango de Temperatura | Función dentro de la Síntesis |

|---|---|---|

| Vaporización de Precursores | Hasta 1280 °C | Sublima polvos de Si, SiO2 y B2O3 en vapores reactivos. |

| Deposición de Vapor | Gradiente Controlado | Dirige el flujo de gas para el crecimiento estructurado de nanocables en sustratos. |

| Oxidación Controlada | 500 °C – 850 °C | Crea capas de pasivación para reducir la densidad de trampas de interfaz. |

| Refinamiento Estructural | Variable | Reduce el diámetro del núcleo del nanocable para mejorar la fiabilidad del dispositivo. |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre el éxito y el fracaso en el crecimiento de nanocables de Si:B. KINTEK proporciona soluciones térmicas líderes en la industria, incluyendo sistemas de Tubo, Mufla, Rotatorios, de Vacío y CVD, diseñados específicamente para mantener la rigurosa estabilidad de 1280 °C y el control atmosférico que su investigación exige.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de síntesis y post-procesamiento. Asóciese con nosotros para lograr una pureza de material y una integridad estructural inigualables.

Contacte a KINTEK Hoy para una Cotización Personalizada

Guía Visual

Referencias

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Pt/MoS2? Domina la ingeniería de defectos a nivel atómico

- ¿Cuáles son las industrias principales que utilizan hornos tubulares partidos? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Cuáles son las características clave y las ventajas de los hornos tubulares? Control de precisión para el procesamiento de materiales a alta temperatura

- ¿Cómo beneficia a los usuarios el sólido rendimiento de los hornos de tubo de vacío? Desbloquee Calidad y Eficiencia Superiores

- ¿Cuál es el papel de un horno tubular de laboratorio en la enseñanza y la formación? Mejore el aprendizaje de los estudiantes con experimentos térmicos prácticos

- ¿Qué condiciones proporciona un horno tubular para el tostado de ceramsita a base de cenizas de aluminio? Sinterización de precisión maestra

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cuál es la función principal de un horno tubular en la evaluación de la acidez del humo de los materiales de cable? Lograr pruebas precisas