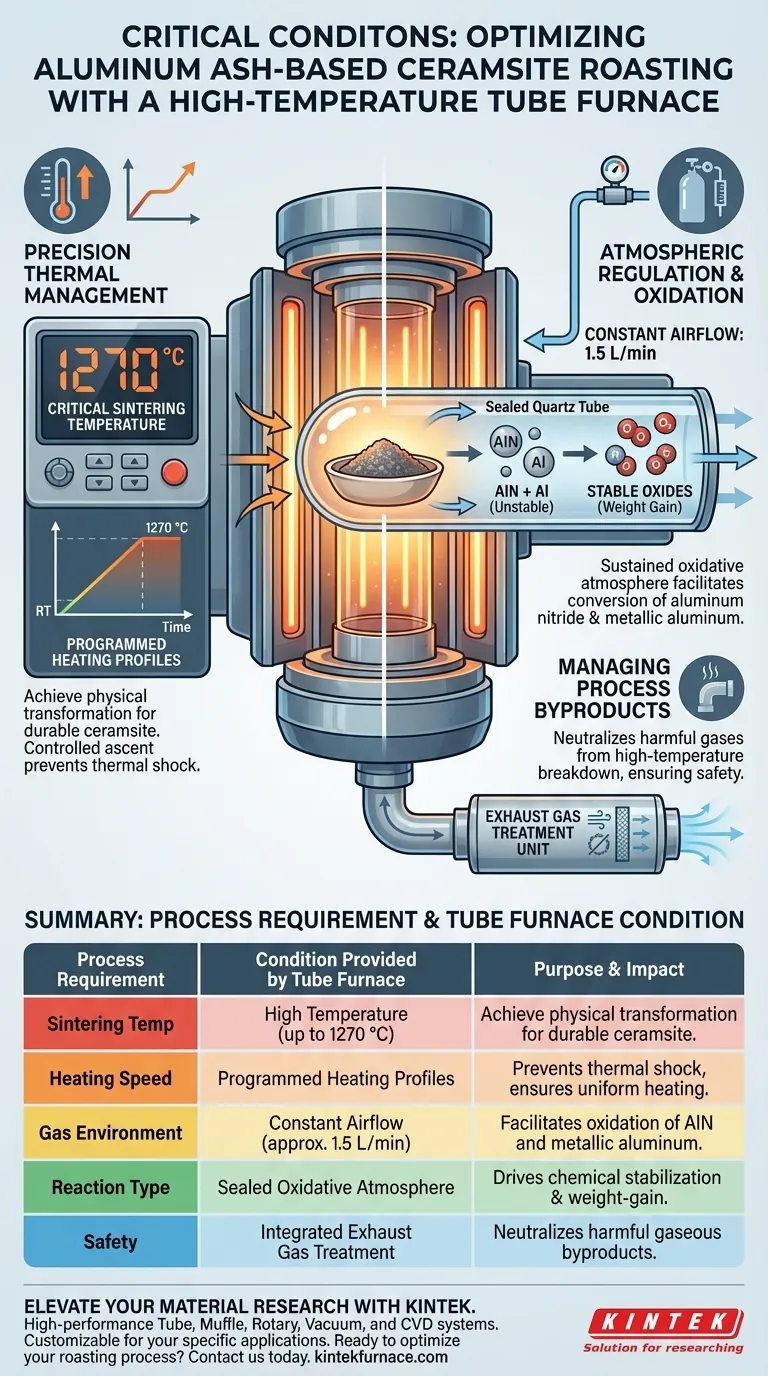

Un horno tubular de alta temperatura proporciona la combinación crítica de control térmico de precisión y regulación atmosférica necesaria para procesar ceramsita a base de cenizas de aluminio. Específicamente, ofrece un entorno de calentamiento programado capaz de alcanzar los 1270 °C y, al mismo tiempo, mantener un flujo de aire constante, típicamente alrededor de 1,5 L/min, dentro de una cámara sellada para impulsar las reacciones químicas esenciales.

Al sincronizar altas temperaturas con un suministro de oxígeno constante, el horno tubular facilita la conversión de nitruro de aluminio y aluminio metálico inestables en compuestos estables. Este proceso no se trata solo de calentar; se trata de gestionar una reacción de oxidación que resulta en características específicas de ganancia de peso esenciales para el producto final.

Gestión Térmica de Precisión

Alcanzar Temperaturas Críticas de Sinterización

El proceso de tostado requiere un entorno térmico capaz de alcanzar temperaturas significativamente más altas que los hornos de secado estándar. Un horno tubular de alta temperatura está diseñado para alcanzar hasta 1270 °C, un umbral crítico para la sinterización de cenizas de aluminio. A esta temperatura, el material experimenta los cambios físicos necesarios para formar ceramsita duradera.

Perfiles de Calentamiento Programados

El tostado eficaz rara vez se trata de calor instantáneo; requiere un aumento controlado de la temperatura. Estos hornos admiten el calentamiento programado, lo que permite a los operadores dictar la velocidad de rampa exacta desde la temperatura ambiente hasta el punto de sinterización objetivo. Este ascenso controlado garantiza un calentamiento uniforme y previene el choque térmico del material.

Regulación Atmosférica y Oxidación

Mantenimiento de un Entorno Oxidativo

La estructura sellada del horno tubular es vital para controlar la atmósfera química. A diferencia de un horno abierto, el horno tubular permite un flujo de aire preciso y continuo, citado como 1,5 L/min en el procesamiento estándar. Este flujo de aire garantiza que se suministre oxígeno fresco constantemente a la superficie de la muestra durante todo el ciclo de calentamiento.

Facilitación de la Conversión Química

La "Necesidad Profunda" principal de esta configuración específica es la estabilización química de la ceniza. El flujo de aire constante crea una atmósfera oxidativa sostenida. Este entorno promueve la oxidación del nitruro de aluminio (AlN) y del aluminio metálico presentes en la ceniza cruda. Estas reacciones dan como resultado un fenómeno de "ganancia de peso", que indica la transformación exitosa de componentes inestables en óxidos estables.

Gestión de Subproductos del Proceso

Manejo de Emisiones Nocivas

La sinterización de cenizas de aluminio genera subproductos gaseosos que pueden ser peligrosos. Una condición necesaria proporcionada por una configuración adecuada del horno tubular es la gestión de estas emisiones. Estos sistemas suelen estar equipados con unidades de tratamiento de gases de escape. Esto garantiza que los gases nocivos liberados durante la descomposición a alta temperatura de la ceniza se capturen o neutralicen en lugar de liberarse directamente en el laboratorio o en el entorno de producción.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el tostado de ceramsita a base de cenizas de aluminio, debe ajustar los parámetros del horno a las necesidades químicas específicas de la ceniza.

- Si su enfoque principal es la Estabilidad Química: Priorice el caudal de aire (1,5 L/min) para garantizar que haya suficiente oxígeno para oxidar completamente el AlN y el aluminio metálico.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el programa de calentamiento esté calibrado para alcanzar y mantener los 1270 °C para lograr una densidad de sinterización adecuada.

- Si su enfoque principal es la Seguridad Operativa: Verifique que la unidad de tratamiento de gases de escape del horno esté activa y clasificada para los subproductos específicos de la sinterización de cenizas de aluminio.

El éxito en este proceso depende del equilibrio entre la intensidad térmica y el flujo atmosférico preciso para impulsar las reacciones de oxidación requeridas.

Tabla Resumen:

| Requisito del Proceso | Condición Proporcionada por el Horno Tubular | Propósito e Impacto |

|---|---|---|

| Temp. de Sinterización | Alta Temperatura (hasta 1270 °C) | Lograr la transformación física para la formación de ceramsita duradera. |

| Velocidad de Calentamiento | Perfiles de Calentamiento Programados | Previene el choque térmico y garantiza un calentamiento uniforme del material. |

| Entorno de Gas | Flujo de Aire Constante (aprox. 1,5 L/min) | Facilita la oxidación del nitruro de aluminio y del aluminio metálico. |

| Tipo de Reacción | Atmósfera Oxidativa Sellada | Impulsa la estabilización química y las características de ganancia de peso. |

| Seguridad | Tratamiento Integrado de Gases de Escape | Neutraliza los subproductos gaseosos nocivos durante la sinterización. |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre el éxito y el fracaso en el procesamiento de cenizas de aluminio. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Tubulares, de Mufla, Rotatorios, de Vacío y de CVD de alto rendimiento diseñados para cumplir con los perfiles térmicos más exigentes. Ya sea que necesite un entorno controlado de 1270 °C o una regulación atmosférica personalizada para necesidades de laboratorio únicas, nuestros hornos son totalmente personalizables para sus aplicaciones específicas.

¿Listo para optimizar su proceso de tostado? Contáctenos hoy para discutir cómo nuestros hornos de laboratorio de alta temperatura pueden ofrecer la integridad estructural y la estabilidad química que sus proyectos requieren.

Guía Visual

Referencias

- Weiwen He, Qifei Huang. Experimental research on mechanical and impact properties of ceramsite prepared from secondary aluminum dross and municipal solid waste incineration ash. DOI: 10.1186/s42834-024-00239-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la importancia de usar un tubo de cuarzo para el temple en agua? Asegure la integridad de la aleación con resistencia al choque térmico

- ¿Cuál es el propósito del sistema de circulación de gas en un horno tubular? Controlar las atmósferas químicas para un procesamiento preciso a alta temperatura

- ¿Por qué es necesario un tubo de cuarzo sellado al vacío para los cristales de InP de 4,5 pulgadas? Garantizar la estabilidad y la pureza

- ¿Cuál es el rango de temperatura de un horno tubular? Elija el modelo adecuado para su proceso

- ¿Por qué se requieren tubos de cuarzo sellados para la síntesis de TMD? Garantiza el crecimiento puro de MoS2 y WS2

- ¿Cuáles son las ventajas de usar un horno de tubo de cuarzo en comparación con los diseños tradicionales? Logre un control de proceso y una pureza superiores

- ¿Cómo genera un horno tubular altas temperaturas para el tratamiento térmico? Descubra Soluciones de Calentamiento de Precisión

- ¿Cómo facilita un horno tubular de alta temperatura la formación de electrocatalizadores Fe-Nx-C? Perspectivas expertas de síntesis