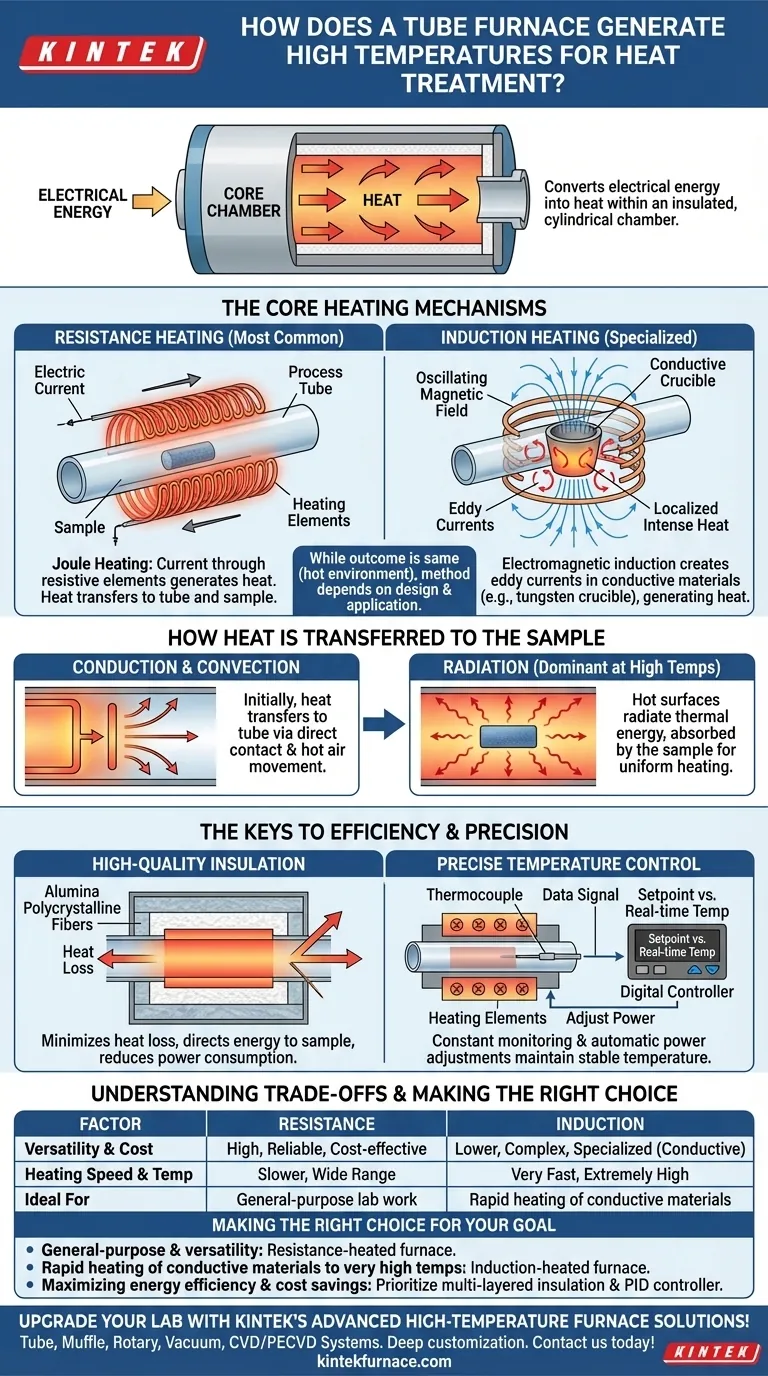

En esencia, un horno tubular genera altas temperaturas al convertir energía eléctrica en calor dentro de una cámara cilíndrica altamente aislada. Esto se logra principalmente mediante uno de dos métodos: pasar una corriente eléctrica a través de un elemento calefactor resistivo que rodea el tubo, o utilizar inducción electromagnética para calentar directamente un crisol conductor dentro del tubo.

El principio fundamental no es solo calentarse, sino hacerlo con extrema precisión y eficiencia. Un horno tubular es un sistema cerrado diseñado para minimizar la pérdida de calor y proporcionar un ambiente térmico estable y estrictamente controlado para procesar materiales.

Mecanismos centrales de calentamiento explicados

La capacidad de un horno tubular para alcanzar y mantener altas temperaturas depende de su tecnología de calentamiento. Si bien el resultado es el mismo —un ambiente de procesamiento caliente— el método utilizado depende del diseño del horno y la aplicación prevista.

Calentamiento por Resistencia: El Método Más Común

La gran mayoría de los hornos tubulares utilizan calentamiento por resistencia. Este proceso funciona haciendo pasar una fuerte corriente eléctrica a través de elementos calefactores estratégicamente colocados alrededor del tubo de proceso.

Estos elementos están hechos de materiales con alta resistencia eléctrica. A medida que fluye la corriente, la resistencia hace que los elementos se calienten significativamente, un principio conocido como calentamiento Joule.

Este calor generado se transfiere luego al tubo del horno y, finalmente, a la muestra en su interior.

Calentamiento por Inducción: Para Aplicaciones Especializadas

Un método más avanzado es el calentamiento por inducción de media frecuencia. Esto se utiliza para aplicaciones que requieren un calentamiento muy rápido o temperaturas extremadamente altas.

En lugar de los elementos calefactores tradicionales, una corriente alterna de alta frecuencia se pasa a través de una bobina. Esto crea un campo magnético potente y oscilante.

Cuando un material conductor, como un crisol de tungsteno, se coloca dentro de la bobina, el campo magnético induce corrientes eléctricas (corrientes de Foucault) dentro de él. Estas corrientes generan calor intenso y localizado directamente en el crisol, que luego irradia a la muestra.

Cómo se transfiere el calor a la muestra

Generar calor es solo el primer paso. El horno está diseñado para transferir ese calor a la muestra de manera eficiente y uniforme.

Conducción y Convección

Inicialmente, el calor de los elementos se transfiere a la pared del tubo del horno mediante conducción (contacto directo) y convección (movimiento de aire caliente en el espacio entre el elemento y el tubo).

Radiación

A medida que la temperatura aumenta, la radiación térmica se convierte en el modo dominante de transferencia de calor. Las paredes internas calientes del tubo del horno (o el crisol en un horno de inducción) irradian energía térmica, que es absorbida por la muestra en el interior. Este es un método altamente efectivo para lograr un calentamiento uniforme en un vacío o atmósfera controlada.

Las claves de la eficiencia y la precisión

Un horno tubular es más que un simple calentador; es un instrumento de precisión. Su eficiencia proviene de una combinación de diseño inteligente y control activo.

Aislamiento de Alta Calidad

Para evitar que el calor generado se escape, la zona de calentamiento está encerrada en capas de aislamiento de alta calidad. Se utilizan materiales como fibras policristalinas de alúmina para minimizar la pérdida de calor, asegurando que la mayor parte de la energía se dirija hacia la muestra. Esto reduce drásticamente el consumo de energía.

Control de Temperatura Preciso

Un termopar, un sensor de temperatura altamente sensible, monitorea constantemente la temperatura dentro del tubo. Envía estos datos como una señal eléctrica a un controlador digital.

El controlador compara la temperatura en tiempo real con el punto de ajuste definido por el usuario. Si hay una desviación, ajusta instantáneamente la potencia enviada a los elementos calefactores, manteniendo la temperatura deseada con una estabilidad notable.

Comprendiendo las Ventajas y Desventajas

Aunque son efectivos, los diferentes diseños de hornos tubulares presentan distintas ventajas y limitaciones.

Resistencia vs. Inducción

El calentamiento por resistencia es versátil, confiable y rentable para una amplia gama de temperaturas y materiales. Es el caballo de batalla de la mayoría de los entornos de investigación y producción.

El calentamiento por inducción es significativamente más rápido y puede alcanzar temperaturas más altas, pero es más complejo y es principalmente efectivo para calentar materiales eléctricamente conductores.

Masa Térmica vs. Capacidad de Respuesta

Un horno con aislamiento grueso y pesado será extremadamente estable a la temperatura y altamente eficiente energéticamente. Sin embargo, su alta masa térmica significa que tardará más en calentarse y enfriarse.

Por el contrario, un horno más ligero puede ser más sensible pero menos estable y potencialmente menos eficiente para mantener un punto de ajuste durante largos períodos.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de horno adecuada depende completamente de sus necesidades de procesamiento específicas.

- Si su enfoque principal es el trabajo de laboratorio de propósito general y la versatilidad: Un horno tubular calentado por resistencia estándar es la opción ideal y más común.

- Si su enfoque principal es el calentamiento rápido de materiales conductores a temperaturas muy altas: Un horno calentado por inducción proporcionará la velocidad y el rendimiento requeridos para estas tareas especializadas.

- Si su enfoque principal es maximizar la eficiencia energética y el ahorro de costos: Priorice un horno con aislamiento multicapa de alta calidad y un controlador de temperatura PID moderno.

En última instancia, comprender estos principios fundamentales le permite seleccionar una herramienta que se adapte perfectamente a su objetivo técnico.

Tabla Resumen:

| Método de Calentamiento | Mecanismo | Ventajas Clave | Ideal Para |

|---|---|---|---|

| Calentamiento por Resistencia | Corriente eléctrica a través de elementos resistivos | Versátil, fiable, rentable | Trabajo de laboratorio de uso general, amplio rango de temperaturas |

| Calentamiento por Inducción | Inducción electromagnética en materiales conductores | Calentamiento rápido, temperaturas muy altas | Tareas especializadas con materiales conductores |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos tubulares, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para lograr eficiencia y precisión. Contáctenos hoy para conversar cómo podemos mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes