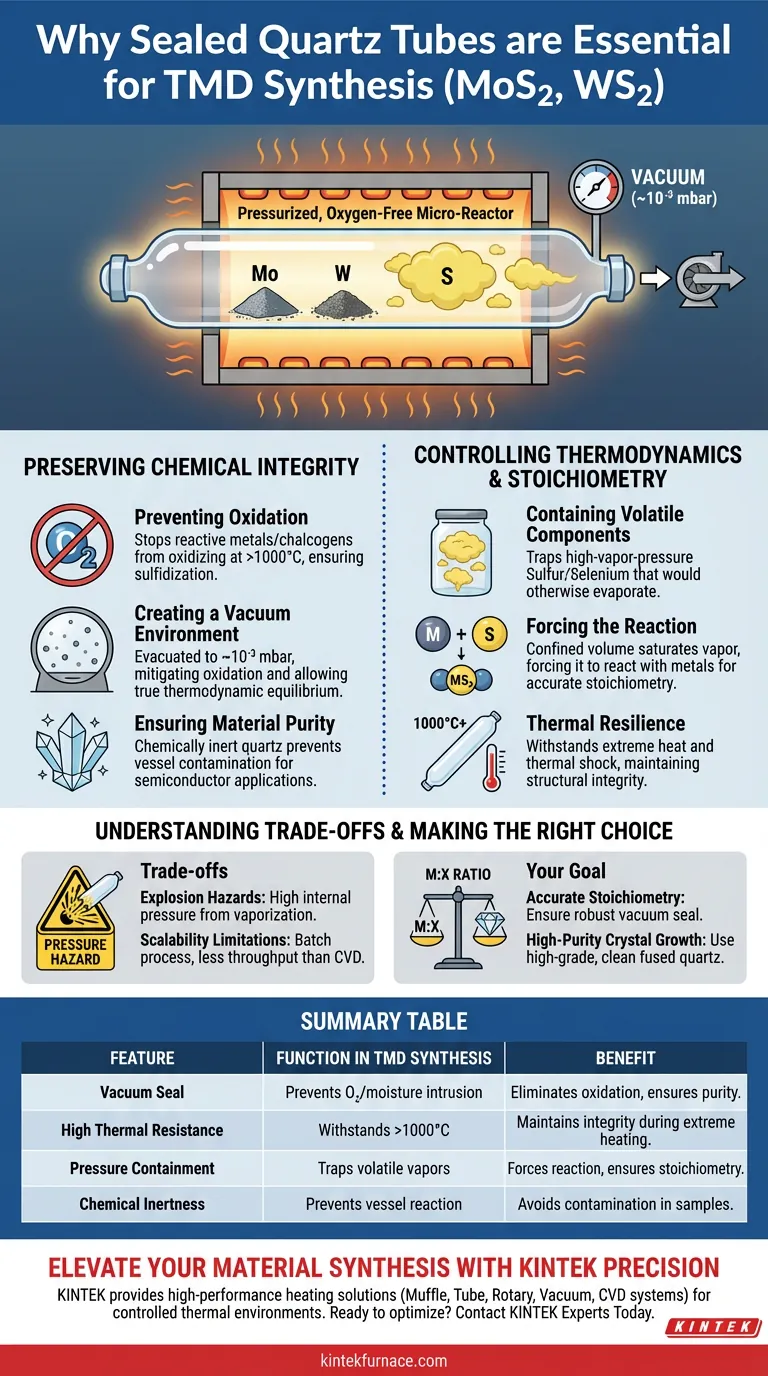

Se requieren estrictamente tubos de cuarzo sellados para la síntesis de Dicacogenuros de Metales de Transición (TMD) para crear un microambiente presurizado y libre de oxígeno capaz de soportar calor extremo. Sirven al doble propósito de aislar los materiales reactivos de la oxidación atmosférica y contener físicamente elementos volátiles como el azufre para garantizar que ocurra la reacción química correcta.

La síntesis de MoS2 y WS2 se basa en una estequiometría precisa y una pureza extrema. Un recipiente de cuarzo sellado actúa como un microreactor cerrado que mantiene una presión de vacío específica mientras previene la evaporación de reactivos esenciales y la intrusión de contaminantes.

Preservación de la Integridad Química

Prevención de la Oxidación

A temperaturas de reacción que a menudo superan los 1000 °C, los metales de transición y los calcógenos son altamente reactivos al oxígeno. Incluso trazas de aire harán que las materias primas se oxiden en lugar de sulfurarse, arruinando la muestra.

Creación de un Entorno de Vacío

Para mitigar la oxidación, el tubo de cuarzo se evacua a un alto vacío, típicamente alrededor de 10⁻³ mbar. Esto crea un entorno prístino donde los datos del límite de fase reflejan el verdadero equilibrio termodinámico de la aleación, no una reacción con gases atmosféricos.

Garantía de Pureza del Material

El cuarzo fundido de alta pureza es químicamente inerte, lo que evita que el propio recipiente reaccione con los precursores. Este aislamiento detiene la infiltración de impurezas del contenedor en el sensible entorno de crecimiento, lo cual es crítico para aplicaciones semiconductoras.

Control de la Termodinámica y la Estequiometría

Contención de Componentes Volátiles

El azufre y el selenio tienen altas presiones de vapor y se volatilizan fácilmente a las temperaturas de síntesis. En un sistema abierto, estos elementos se evaporarían y escaparían antes de reaccionar con el metal.

Forzando la Reacción

Al sellar el tubo, el azufre vaporizado queda atrapado dentro de un volumen confinado. Esta saturación obliga al vapor de azufre a reaccionar con los polvos metálicos (como el molibdeno o el tungsteno), asegurando que el material final mantenga una estequiometría precisa.

Resiliencia Térmica

El cuarzo es uno de los pocos materiales transparentes a la luz que puede soportar el choque térmico y el calor sostenido del proceso. Mantiene la integridad estructural mientras permite a los investigadores monitorear visualmente el estado de la reacción si es necesario.

Comprensión de las Compensaciones

Peligros de Explosión

Debido a que el sistema está sellado, la vaporización del azufre crea una presión interna significativa. Si la estequiometría se calcula mal o las paredes del tubo están comprometidas, el recipiente puede explotar dentro del horno.

Limitaciones de Escalabilidad

La síntesis en tubo sellado es inherentemente un proceso por lotes. Si bien es excelente para el crecimiento de cristales de alta calidad y el análisis de fases, carece de las capacidades de producción continua de los sistemas de Deposición Química de Vapor (CVD) basados en flujo.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una síntesis exitosa, alinee su configuración con sus necesidades experimentales específicas:

- Si su enfoque principal es la estequiometría precisa: Asegúrese de que el sello de vacío sea robusto ($10^{-3}$ mbar) para evitar la pérdida de azufre, lo que garantiza que la relación entre metal y calcógeno permanezca constante.

- Si su enfoque principal es el crecimiento de cristales de alta pureza: Utilice cuarzo fundido de alta calidad y limpie rigurosamente el tubo para evitar el intercambio catiónico con impurezas o humedad residual.

El tubo de cuarzo sellado no es solo un contenedor; es un componente activo del sistema termodinámico que hace que la síntesis de TMD sea físicamente posible.

Tabla Resumen:

| Característica | Función en la Síntesis de TMD | Beneficio |

|---|---|---|

| Sello de Vacío | Previene la intrusión de oxígeno/humedad atmosférica | Elimina la oxidación y garantiza la pureza química |

| Alta Resistencia Térmica | Soporta temperaturas >1000°C | Mantiene la integridad estructural durante el calentamiento extremo |

| Contención de Presión | Atrapa vapores volátiles de azufre/selenio | Fuerza la reacción con los metales para asegurar la estequiometría |

| Inercia Química | Previene la reacción entre el recipiente y los precursores | Evita la contaminación en muestras semiconductoras |

Mejore su Síntesis de Materiales con la Precisión de KINTEK

Lograr el equilibrio estequiométrico perfecto para MoS2 y WS2 requiere más que solo un tubo; requiere un entorno térmico controlado. KINTEK proporciona las soluciones de calentamiento de alto rendimiento necesarias para impulsar estas reacciones críticas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos los cuales pueden personalizarse para satisfacer sus necesidades únicas de laboratorio. Ya sea que esté realizando síntesis por lotes en cuarzo sellado o escalando a través de CVD, nuestro equipo garantiza la estabilidad de la temperatura y la integridad del vacío que su investigación exige.

¿Listo para optimizar sus procesos de alta temperatura?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

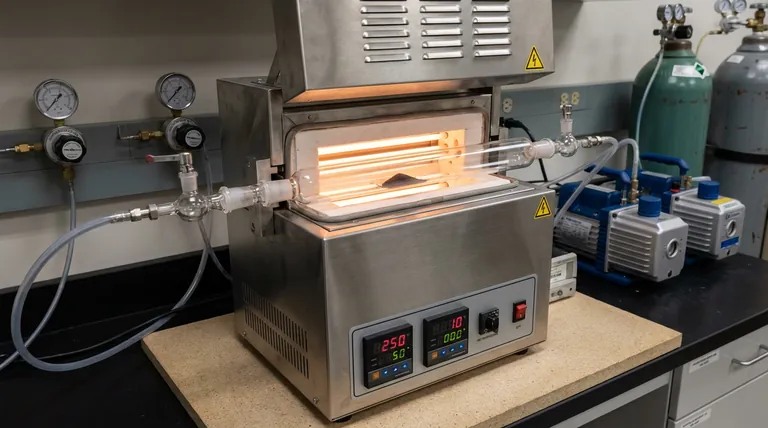

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de alta temperatura en la conversión de precursores poliméricos? Guía de Síntesis de Precisión

- ¿Qué papel juega un horno tubular de doble zona en el crecimiento de cristales únicos de TaAs2? Domina los gradientes de temperatura de precisión

- ¿Cuáles son los principales beneficios de usar un horno tubular? Logre un control preciso de la temperatura y la atmósfera

- ¿Cuál es el papel del proceso de recocido en horno tubular en la síntesis de Si@SnO2? Lograr nanorecubrimientos precisos

- ¿Qué aplicaciones de protección ambiental utilizan hornos tubulares multizona? Desbloquee la precisión en el tratamiento de residuos y la tecnología verde

- ¿Cuáles son las ventajas de los hornos de tubo de cuarzo en términos de personalización y especificaciones? Desbloquee precisión y flexibilidad para su laboratorio

- ¿Por qué se requiere un horno tubular de alta temperatura para el proceso de activación del carbón activado de cáscara de nuez a 700 °C?

- ¿Qué es un horno tubular de laboratorio? La guía definitiva para el procesamiento de alta temperatura de precisión