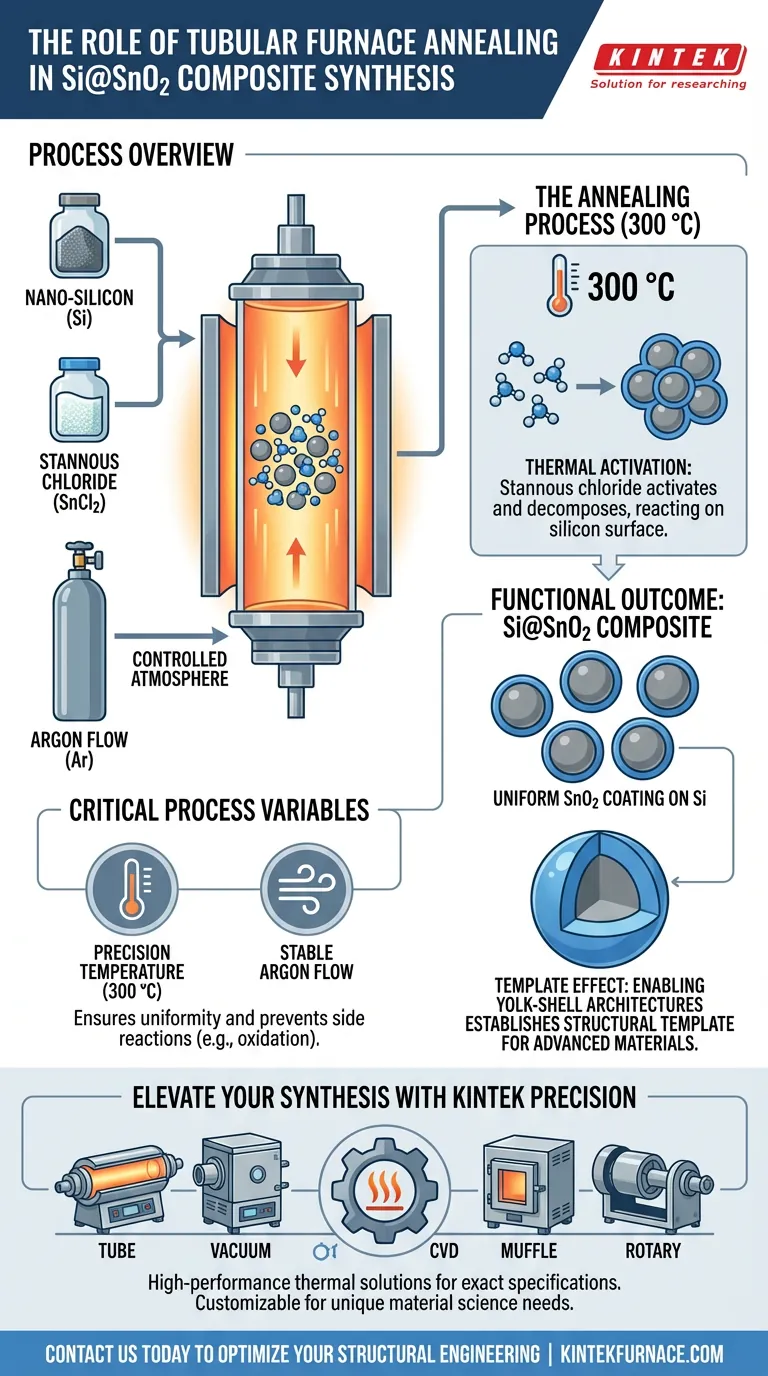

El horno tubular actúa como la cámara de reacción crítica para el tratamiento térmico de nano-silicio y cloruro estannoso. Mantiene una temperatura específica de 300 °C bajo un flujo de argón controlado para impulsar la reacción química. Este proceso es responsable de depositar una capa uniforme de dióxido de estaño (SnO2) sobre las partículas de silicio.

El proceso de recocido es el paso fundamental para la ingeniería estructural en este compuesto. Transforma los precursores crudos en un recubrimiento uniforme de SnO2, estableciendo la plantilla esencial requerida para construir estructuras avanzadas de cáscara de yema.

La Mecánica del Proceso de Recocido

Creación de un Entorno Controlado

El horno tubular se utiliza principalmente por su capacidad para mantener una atmósfera estable e inerte.

Al introducir un flujo de argón controlado, el horno previene reacciones secundarias no deseadas (como la oxidación del aire) durante la fase de calentamiento.

Activación Térmica de Precursores

El proceso implica calentar una mezcla física de nano-silicio y cloruro estannoso a un objetivo preciso de 300 °C.

Esta energía térmica es necesaria para activar el cloruro estannoso e iniciar su descomposición o reacción en la superficie del silicio.

Resultado Funcional: El Efecto Plantilla

Formación de Recubrimientos Uniformes

El resultado principal de este paso de recocido es la creación de un compuesto Si@SnO2.

El horno asegura que la capa de SnO2 se forme uniformemente en toda la superficie de las partículas de nano-silicio, en lugar de agregarse aleatoriamente.

Habilitación de Arquitecturas de Cáscara de Yema

Este proceso de recubrimiento específico no es la etapa final, sino una etapa preparatoria.

La capa uniforme de SnO2 sirve como plantilla estructural. Esta plantilla es el requisito previo para los pasos de síntesis posteriores que generan estructuras de "cáscara de yema", que son muy valoradas por su capacidad para acomodar la expansión de volumen en los materiales.

Variables Críticas del Proceso

La Importancia de la Precisión

Si bien la química es sencilla, el éxito de la síntesis depende en gran medida de la estabilidad proporcionada por el horno tubular.

Si el flujo de argón es inconsistente o la temperatura se desvía de los 300 °C, el recubrimiento puede no lograr la uniformidad necesaria.

Dependencia del Recipiente

La elección de un horno tubular es deliberada para garantizar que los precursores se calienten de manera uniforme dentro del flujo de gas.

Sin esta configuración específica, sería significativamente más difícil establecer la plantilla consistente requerida para la arquitectura de cáscara de yema.

Implicaciones para el Diseño de Materiales

Para maximizar la efectividad de este método de síntesis, considere las siguientes aplicaciones:

- Si su enfoque principal es la Uniformidad: Asegúrese de que el horno tubular mantenga un flujo de argón constante para garantizar un espesor de cáscara de SnO2 uniforme.

- Si su enfoque principal es la Complejidad Estructural: Considere este paso de recocido como la fase crítica de "plantillado" que dicta la calidad de la geometría final de la cáscara de yema.

El horno tubular proporciona la precisión controlada necesaria para convertir mezclas simples en plantillas compuestas diseñadas.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Rol en la Síntesis |

|---|---|---|

| Equipo | Horno Tubular | Proporciona una cámara de reacción estable y controlada |

| Temperatura | 300 °C | Activa térmicamente los precursores de cloruro estannoso |

| Atmósfera | Flujo de Argón | Previene la oxidación y asegura la pureza química |

| Resultado Principal | Compuesto Si@SnO2 | Actúa como plantilla estructural para diseños de cáscara de yema |

Mejore su Síntesis de Compuestos con la Precisión KINTEK

La uniformidad y la precisión son innegociables al diseñar arquitecturas avanzadas de cáscara de yema como Si@SnO2. KINTEK proporciona las soluciones térmicas de alto rendimiento necesarias para garantizar que cada ciclo de recocido cumpla con sus especificaciones exactas.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas especializados de Tubo, Vacío y CVD, junto con nuestra gama completa de hornos de laboratorio Muffle y Rotatorios, todos totalmente personalizables para sus necesidades únicas de ciencia de materiales.

¿Listo para optimizar su ingeniería estructural? Contáctenos hoy para descubrir cómo la tecnología de calentamiento avanzada de KINTEK puede aportar consistencia y calidad a su investigación de laboratorio.

Guía Visual

Referencias

- Jinhuan Li, Haiyong He. Simple and Safe Synthesis of Yolk-Shell-Structured Silicon/Carbon Composites with Enhanced Electrochemical Properties. DOI: 10.3390/molecules29061301

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo garantiza un horno tubular de laboratorio la estabilidad estructural y la calidad del carbono duro? Carbonización Experta

- ¿Qué es un horno tubular de alta temperatura? Logre un control preciso del calor y la atmósfera

- ¿Cuáles son las aplicaciones comunes de los hornos de tubo de alúmina? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuál es la función del proceso de preoxidación realizado en un horno tubular? Estabilizar la lignina para fibras de carbono.

- ¿Qué papel juegan los controladores de flujo másico multcomponente en los estudios de nitrógeno en hornos tubulares? Control preciso de gas para NOx.

- ¿Cuáles son los principales usos de los hornos tubulares en entornos académicos e industriales?Desbloquear la precisión y la versatilidad

- ¿Cuáles son los beneficios de usar un horno tubular vertical? Desbloquee una homogeneidad superior para soportes de cobalto/carbono

- ¿Para qué rango de temperatura y aplicaciones es adecuado este horno tubular? Ideal para procesos térmicos de 500°C a 1800°C