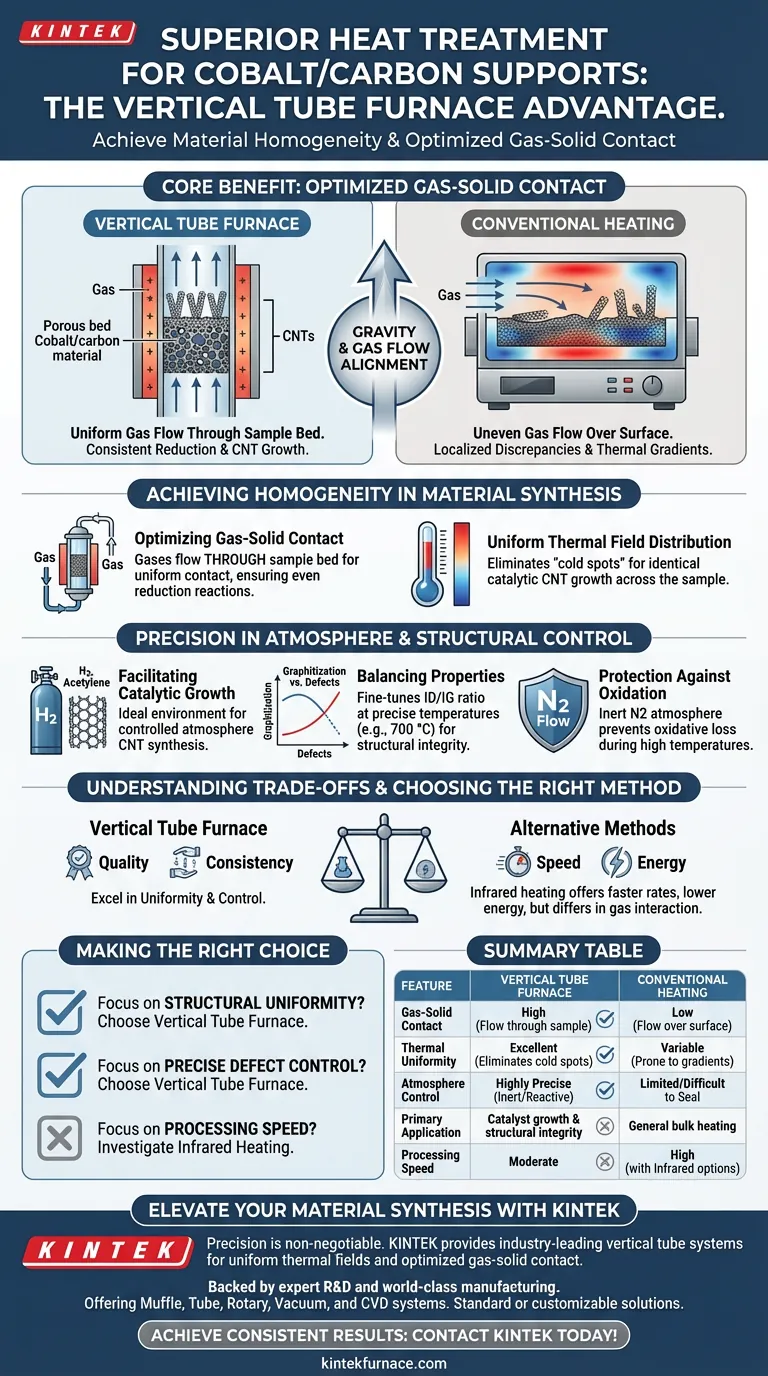

El principal beneficio de usar un horno tubular vertical para el tratamiento térmico de soportes de cobalto/carbono es el logro de una homogeneidad superior del material a través de un contacto optimizado gas-sólido. A diferencia del calentamiento estático convencional, la configuración vertical asegura que los gases de reacción, como el hidrógeno o el acetileno, hagan contacto uniforme con las muestras en polvo o en película delgada, lo que resulta en reacciones de reducción consistentes y un crecimiento uniforme de nanotubos de carbono en toda la zona calentada.

Conclusión Clave Mientras que el calentamiento convencional a menudo lucha con una distribución de gas y gradientes térmicos desiguales, los hornos tubulares verticales aprovechan la gravedad y la alineación del flujo de gas para crear un entorno térmico y químico altamente uniforme. Esto asegura que la integridad estructural y las propiedades catalíticas de los soportes de carbono resultantes sean consistentes en todo el lote.

Logrando la Homogeneidad en la Síntesis de Materiales

Optimización del Contacto Gas-Sólido

La característica definitoria de este aparato es la capacidad de colocar el reactor verticalmente.

En esta configuración, los gases de reacción fluyen a través del lecho de muestra en lugar de simplemente pasar sobre él. Esto facilita un contacto uniforme entre la fase gaseosa y los soportes sólidos de cobalto/carbono.

Esto es fundamental para asegurar que las reacciones de reducción ocurran de manera uniforme, previniendo discrepancias localizadas en el material.

Distribución Uniforme del Campo Térmico

Los hornos tubulares verticales están diseñados para proporcionar un campo térmico altamente uniforme.

Esta consistencia elimina los "puntos fríos" que pueden ocurrir en los hornos convencionales.

Para los soportes de cobalto/carbono, esta uniformidad térmica asegura que el crecimiento catalítico de los nanotubos de carbono sea idéntico en toda la muestra, en lugar de variar según la posición de la muestra dentro del horno.

Precisión en el Control de la Atmósfera y la Estructura

Facilitación del Crecimiento Catalítico

La configuración vertical es particularmente efectiva cuando se trabaja con atmósferas controladas requeridas para la síntesis de nanotubos de carbono.

Al permitir la introducción precisa de gases como hidrógeno o acetileno, el horno crea el entorno ideal para la reducción de catalizadores de cobalto y el posterior crecimiento de estructuras de carbono.

Equilibrio de la Grafización y los Defectos

Más allá del simple calentamiento, estos hornos permiten el ajuste fino de las propiedades del material a través de una regulación precisa de la temperatura.

Por ejemplo, durante la pirólisis a 700 °C, el control térmico preciso ayuda a equilibrar los niveles de grafización con la formación de defectos (la relación ID/IG).

Esto asegura que la capa de nanotubos de carbono resultante mantenga una hidrofilicidad e integridad estructural ideales.

Protección contra la Oxidación

El diseño permite una atmósfera inerte estrictamente controlada, típicamente utilizando un flujo de nitrógeno.

Esto crea un entorno protector durante las fases de alta temperatura.

Previene eficazmente la pérdida oxidativa de nanotubos de carbono, que es un riesgo común en entornos de calentamiento menos controlados.

Comprensión de las Compensaciones

Consumo de Energía y Velocidad

Si bien los hornos tubulares verticales sobresalen en uniformidad y control, pueden no ser la opción más eficiente energéticamente para todas las aplicaciones.

Métodos alternativos, como el calentamiento por infrarrojos de laboratorio, utilizan la transferencia de calor por radiación para lograr velocidades de calentamiento significativamente más rápidas (hasta 60 °C/min) y un menor consumo de energía.

Limitaciones de Rendimiento

La configuración vertical prioriza la calidad y la consistencia sobre el rendimiento a granel.

Si el objetivo es el procesamiento rápido con tiempos de exposición extremadamente cortos (por ejemplo, ~2 minutos como se ve en la conversión por infrarrojos PET), un horno tubular vertical puede ser más lento en comparación con los métodos basados en radiación.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el método de calentamiento correcto para sus soportes de cobalto/carbono, evalúe sus prioridades específicas:

- Si su enfoque principal es la uniformidad estructural: Elija el horno tubular vertical para asegurar un contacto gas-sólido consistente y una cinética de reacción idéntica en toda la muestra.

- Si su enfoque principal es el control preciso de defectos: Confíe en el horno tubular vertical por su capacidad para ajustar la relación ID/IG y proteger contra la oxidación a través de atmósferas controladas.

- Si su enfoque principal es la velocidad de procesamiento: Investigue alternativas de calentamiento por infrarrojos, que ofrecen altas velocidades de calentamiento y menor consumo de energía, pero pueden diferir en la mecánica de interacción de gases.

En última instancia, el horno tubular vertical es la opción superior cuando la calidad, la consistencia y la integridad estructural del soporte de carbono son las métricas de éxito innegociables.

Tabla Resumen:

| Característica | Horno Tubular Vertical | Calentamiento Convencional |

|---|---|---|

| Contacto Gas-Sólido | Alto (Flujo a través del lecho de muestra) | Bajo (Flujo sobre la superficie de la muestra) |

| Uniformidad Térmica | Excelente (Elimina puntos fríos) | Variable (Propenso a gradientes térmicos) |

| Control de Atmósfera | Altamente Preciso (Inerte/Reactivo) | Limitado/Difícil de sellar |

| Aplicación Principal | Crecimiento de catalizadores y integridad estructural | Calentamiento general a granel |

| Velocidad de Procesamiento | Moderada | Alta (con opciones infrarrojas) |

Mejore su Síntesis de Materiales con KINTEK

La precisión es innegociable al sintetizar soportes de cobalto/carbono y nanotubos de carbono. KINTEK proporciona sistemas tubulares verticales líderes en la industria, diseñados para ofrecer los campos térmicos uniformes y el contacto gas-sólido optimizado que su investigación exige.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite configuraciones estándar de laboratorio u hornos de alta temperatura totalmente personalizables para aplicaciones únicas, nuestro equipo técnico está listo para apoyar sus objetivos.

Logre resultados consistentes y una integridad estructural superior: ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Nicolas Moreau, J.B. Nagy. Physical Methods for the Preparation of Cobalt Nanoparticles for Use in the Synthesis of Multiwalled Carbon Nanotubes. DOI: 10.3390/inorganics13010007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué aspectos de diseño de un horno de tubo partido influyen en su rendimiento? Optimización para uniformidad y eficiencia de la temperatura

- ¿Cuáles son las limitaciones de los hornos tubulares horizontales? Gestione el espacio, la temperatura y los desafíos de manipulación

- ¿Qué papel desempeña un horno tubular horizontal en la fundición reductora de baterías? Optimizar los datos de migración de metales

- ¿Qué función crítica realiza un horno tubular de alta temperatura para FCNCuM@CNT? Lograr la precisión de la fase FCC

- ¿Cómo simula un horno de reducción tubular un alto horno? Pruebas de precisión para el rendimiento metalúrgico

- ¿Cómo facilita un horno tubular el proceso de recocido para películas delgadas de ZnSe y PbSe dopadas con antimonio? Consejos clave de rendimiento

- ¿Se pueden utilizar los hornos de tubo dividido tanto en orientación horizontal como vertical? Maximice la eficiencia de su laboratorio con una configuración flexible